Технология аддитивного производства (АП), часто также именуемая 3-мерной (3D) печатью, является, по своей сути, революционной, поскольку вызвала значительные положительные социально-экономические, экологические и геополитические изменения в структуре многих индустрий, а также повлияла на аспекты права интеллектуальной собственности в промышленности.

Согласно определению Американского общества по тестированию и материалам, АП - это процесс «объединения материалов для воссоздания объектов по данным трехмерной модели, обычно путем наслоения, что отличается от известных ранее субтрактивных подходов». Отличительная особенность АП-процесса как от субтрактивного (резка, фрезеровка и измельчение) и традиционного формообразующего производства (прессование, литье и формование) состоит в том, что он позволяет получать продукцию путем соединения определенного количества слоев, при этом обеспечивая не только уникальную индивидуализацию продукта, но также возможность получения объектов разной геометрической сложности. АП включает в себя ряд технологий производства, в том числе методы стереолитографии (SLA), выборочной лазерно-спекающей струйной печати, моделирования посредством послойного наложения расплавленной полимерной нити (FDM - fused deposition modeling), селективного электронно-лучевого плавления и т.д.

Первоначально, в 1986 году Charles W. Hull начал использовать методы стереолитографии для производства 3-мерных моделей путем построения последовательных двумерных (2D) слоев светополимеризующегося жидкого фотополимера, причем каждый слой при этом полимеризировался концентрированным пучком ультрафиолетового света. Сначала АП начали широко использовать с целью прототипирования в автомобильном и аэрокосмическом производстве, и уже потом – в медицине. В стоматологии данная техника применяется для изготовления моделей, получения первичных восковых или полимерных конструкций-аналогов будущих протезов или их каркасов различного дизайна. При использовании в сочетании с методами 3D-визуализации по типу конусно-лучевой компьютерной томографии (КЛКТ), компьютерной томографии (КТ) или магнитно-резонансной томографии (МРТ) со специализированным программным обеспечением для 3D-моделирования и планирования лечения, АП позволяет получать максимально пациент-адаптированные модели, хирургические шаблоны, навигационные устройства и подогнанные пластины для реконструкции.

Для получения 3D-объектов посредством АП из набора цифровых данных томографии в формате DICOM требуются применение двух типов программных систем. Программное обеспечение для трехмерной моделировки может быть использовано для конвертации файла DICOM в общепринятый формат 3D-файла, например, в формат стандартного языка тесселирования (STL) или формат фронтально-волнового объекта (OBJ). Подобные файлы уже легко поддаются редакции в соответствующих программах. В последних также можно модифицировать ориентацию файла для дальнейшего принтинга, или же разделить объект на ряд слоев, которые будет легче всего произвести на 3D принтере. С увеличением доступности программного обеспечения с открытым исходным кодом и снижением стоимости 3D-принтеров, клиницисты имеют возможность широко использовать преимущества 3D-дизайна и печати в собственных стоматологических клиниках без необходимости вовлечения в процесс внешних участников в лице фирм-производителей.

Дупликация полного съемного протеза, или же получение точной копии текущего положения зубов может проводиться в ходе производства индивидуальной ложки или первичного макета будущей протетической конструкции с целью регистрации ориентиров перед изготовлением окончательного протеза, для верификации соотношения верхней и нижней челюсти, определения вертикальных параметров окклюзии, да и просто – для прогноза позиции коронок в структуре протеза с опорой на дентальные имплантаты. Кроме того, результаты дублирования в сочетании с данными, полученными при томографии с использованием рентгенконтрастных маркеров, в будущем могут использоваться для фрезеровки шаблона для достижения необходимой позиции и угла установки дентального имплантата. После этого рентгенографический шаблон можно модифицировать и использовать в качестве хирургического шаблона – таким образом реализуется протетически-направленный протокол реабилитации пациента с использованием интраоссальных титановых опор. Для проведения процесса дупликации протеза или положения зубов было предложено использовать различные техники и материалы по типу создания пресс-формы из необратимого гидроколлоидного оттискного материала, или же с применением накладочного шаблона, или даже оттиска из А-силикона, полученного из гипсовой модели. В одном из докладов для этой же цели было предложено использовать портативный оптический сканер (Artec Space Spider, Artec 3D), пользовательский ротационный стол, подходящее 3D-программное обеспечение (Artec Studio 9.0, Artec 3D) и трехмерный принтер FDM (MakerBot Replicator 5th Generation, MakerBot).

В данной статье описана концепция использования клинически доступных CAD/CAM технологий, возможностей КЛКТ, свободного программного обеспечения и 3D принтера для дупликации имеющегося у пациента полного съёмного протеза.

Техника

Процесс дублирования имеющегося протеза начинается из фиксации конструкции на держателе аппарата для томографии (3D Accuitomo 170, J. Morita USA) в полистироловом блоке с дальнейшим выполнением процедуры сканирования (3D Accuitomo 170) в поле съемки с параметрами 80 мм x 80 мм, 75 кВ и 2,0 мА (фото 1).

Фото 1. Протез на полистироловом блоке.

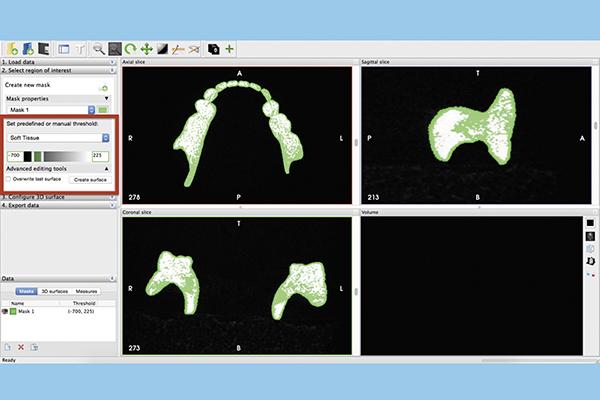

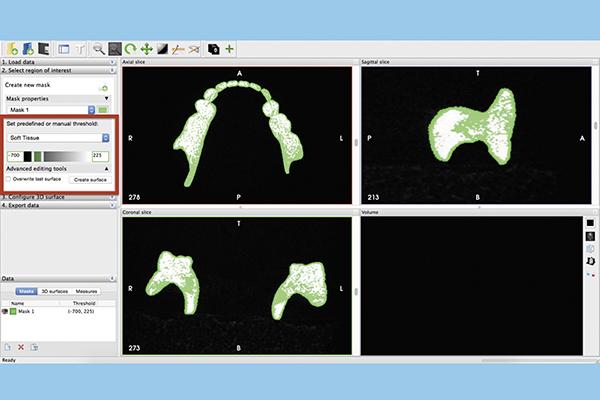

Полученный набор данных сохраняется в формате DICOM. После этого приступают к установке программного обеспечения для 3D-моделирования с открытым исходным кодом (InVesalius 3.0, CTI Renato Archer и Autodesk Meshmixer 3.2, Autodesk). В программе InVesalius 3.0, нужно выбрать функцию «Загрузить данные» в левой части окна панели, чтобы импортировать набор объемных данных DICOM. Затем выбирают функцию «Выбрать интересующую область», и параметр «Мягкие ткани» в раскрывающемся меню «Установка предопределенного или выбранного порога». После этого нажимают на значок «Создать поверхность» (фото 2).

Фото 2. Выбор опции «Мягкие ткани» в параметрах «Установка предопределенного или выбранного порога». После этого нажимают на значок «Создать поверхность».

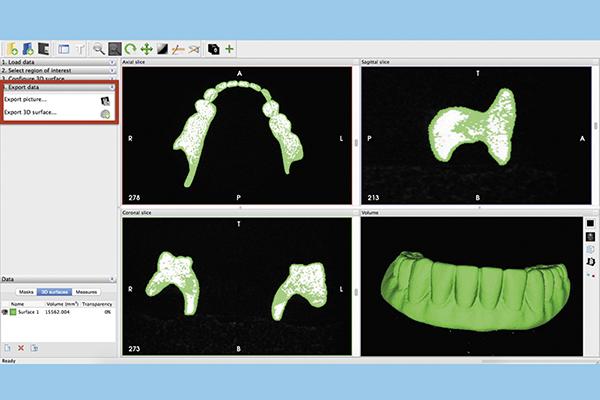

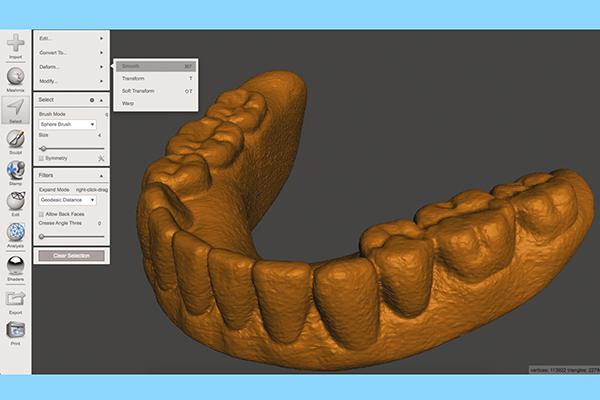

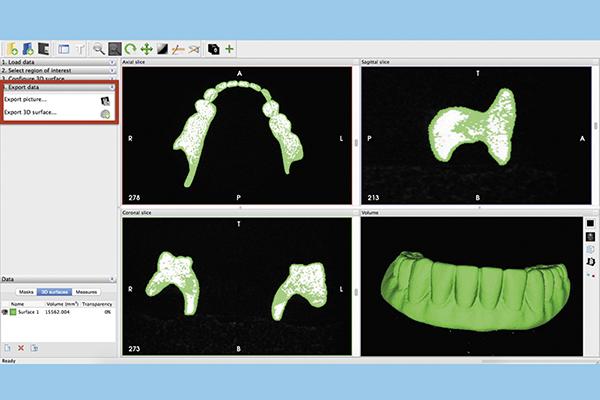

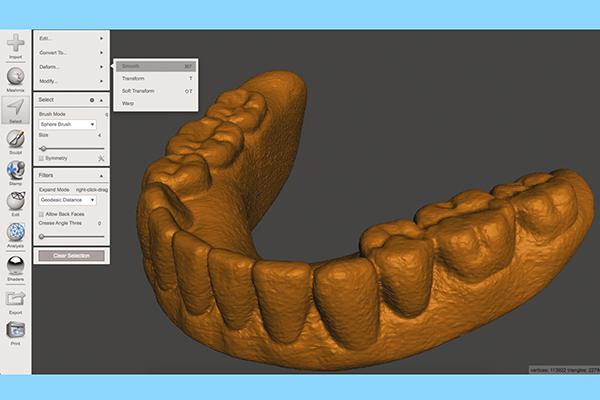

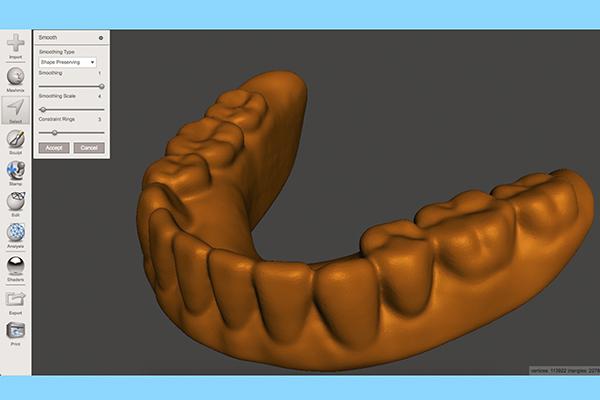

Процедура продолжается функцией «Экспорт данных» и выбором опции «Экспортировать 3D-поверхность» в меню. Таким образом удается сохранить 3D-модель в формате STL (фото 3). После получения данного формата файла приступают к работе в программе Meshmixer 3.2. В левой части окна панели нужно нажать на функцию «Выбрать», чтобы выбрать всю 3D-модель. После этого используют опции «Деформация» и «Гладкая», чтобы сформировать 3D-модель с более гладкой поверхностью (фото 4).

Фото 3. Процедура продолжается функцией «Экспорт данных» и выбором опции «Экспортировать 3D-поверхность» в меню. Таким образом удается сохранить 3D-модель в формате STL.

Фото 4. После получения данного формата файла приступают к работе в программе Meshmixer 3.2. В левой части окна панели нужно нажать на функцию «Выбрать», чтобы выбрать всю 3D-модель. После этого используют опции «Деформация» и «Гладкая», чтобы сформировать 3D-модель с более гладкой поверхностью.

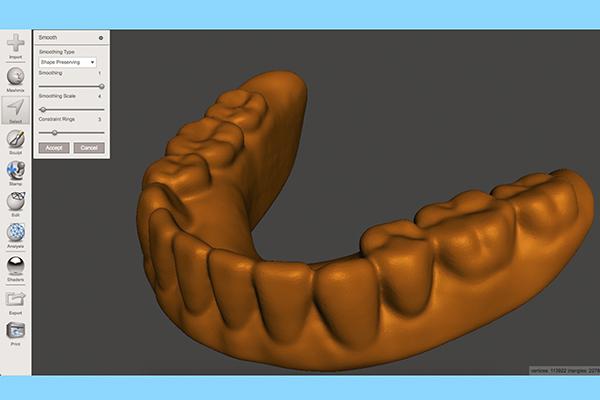

Затем выбирают опцию «Сохранение формы» в разделе «Тип сглаживания», а затем Уровень сглаживания – 1, Шкала сглаживания – 4, Ограничительные кольца – 3 (фото 5).

Фото 5. Затем выбирают опцию «Сохранение формы» в разделе «Тип сглаживания», а затем Уровень сглаживания – 1, Шкала сглаживания – 4, Ограничительные кольца – 3.

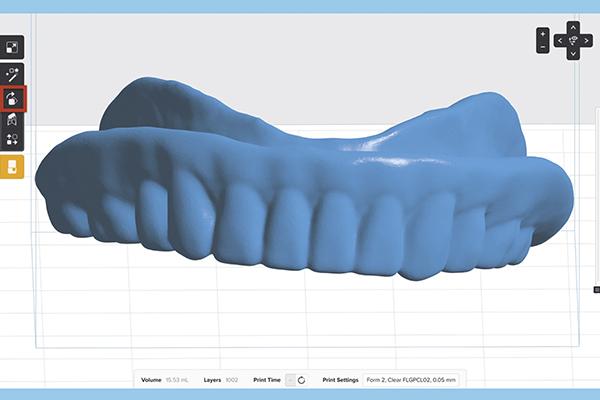

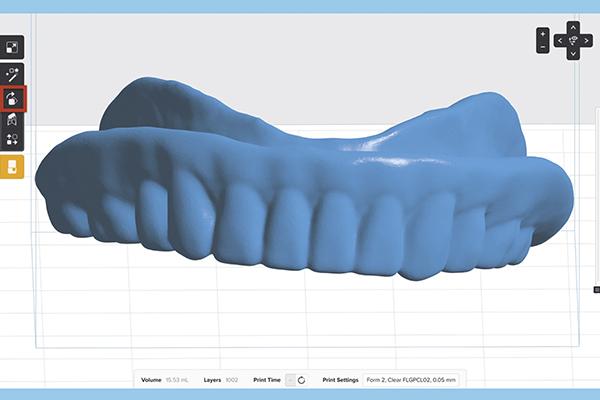

В конце проводят «Экспорт» и сохраняют модифицированную 3D-модель в формате STL. После всех модификаций STL-файл импортируют в программу для 3D-обрезания (PreForm Software, Formlabs, Inc.), которая поставляется вместе с 3D принтером (Form 2, Formlabs, Inc.). В программном обеспечении в меню выбирают вкладу «Ориентация» и позиционируют 3D-модель внутренней поверхностью вверх (фото 6).

Фото 6. В программном обеспечении в меню выбирают вкладу «Ориентация» и позиционируют 3D-модель внутренней поверхностью вверх.

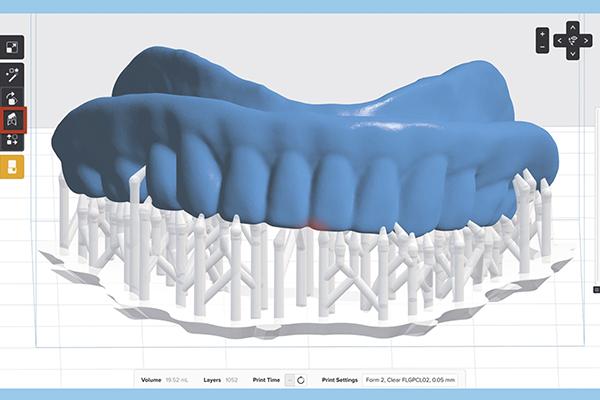

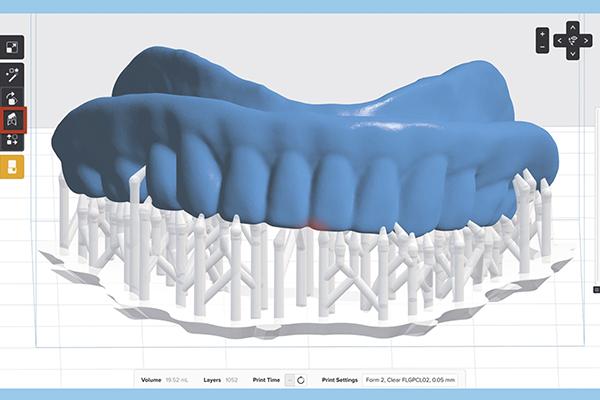

Затем выбирают вкладку «Поддержка», чтобы автоматически воссоздать несущие структуры для последующего процесса 3D-производства (фото 7).

Фото 7. Затем выбирают вкладку «Поддержка», чтобы автоматически воссоздать несущие структуры для последующего процесса 3D-производства.

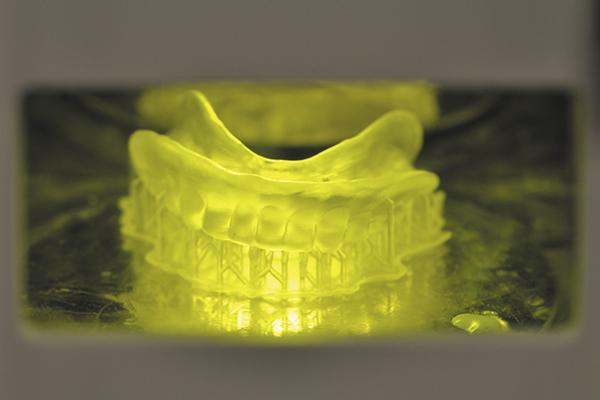

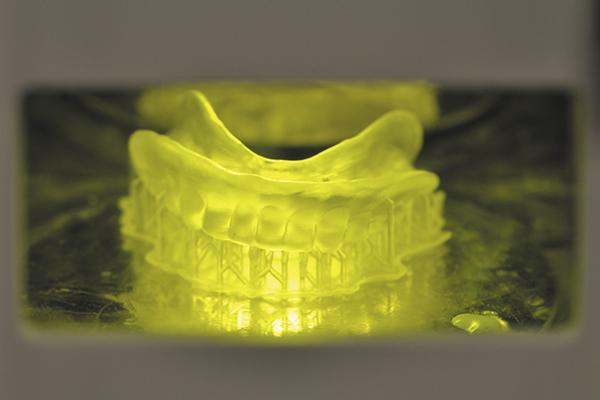

Таким образом файл является полностью готовым для принтинга с использованием текучего светоотверждаемого композита (Standard Clear Resin, Formlabs, Inc.). Если конструкция будет контактировать с ротовой полостью, то для подобных целей лучше использовать биосовместимый светополимеризующийся жидкий фотополимерный материал (такой как Dental SG Resin, Formlabs, Inc.). После извлечения изготовленного объекта из принтера (фото 8), полученный объект отсоединяют от формировательной плиты и помещают его в пластиковый контейнер, заполненный 91% изопропиловым спиртом, для промывки остаточного светополимеризующегося жидкого фотополимера (фото 9).

Фото 8. Принтинг на опорной площадке.

Фото 9. Очистка модели в изопропиловом спирте для удаления резидуальных частиц фотополимера.

В конце объект помещают в стоматологическую светополимеризующую установку по типу Enterra VLC (Dentsply International) на период времени около 20 минут (или в соответствии с рекомендациями производителя светополимеризующегося материала), чтобы обеспечить полную послепроизводственную полимеризацию материала (фото 10). С помощью специальных кусачек отделяют опорные конструкции от продублированного каркаса протеза (фото 11), который в дальнейшем подвергается полировке лабораторными инструментами (Ultra Denture Kit, Brasseler USA) по мере необходимости (фото 12 и фото 13).

Фото 10. Постпроизводственная полимеризация.

Фото 11. Удаление опорной площадки.

Фото 12. Сравнение оригинала и дубликата.

Фото 13. Сравнение оригинала и дубликата.

При соответствующем выборе жидкого фотополимерного материала дублированный протез затем можно было использовать в ходе различных процедур, как, например, индивидуальную оттискную ложку, примерочный каркас будущей супраконструкции, эталонный образец для уточнения параметров окончательной реставрации, или же как рентгенологически контрастный шаблон.

Обсуждение

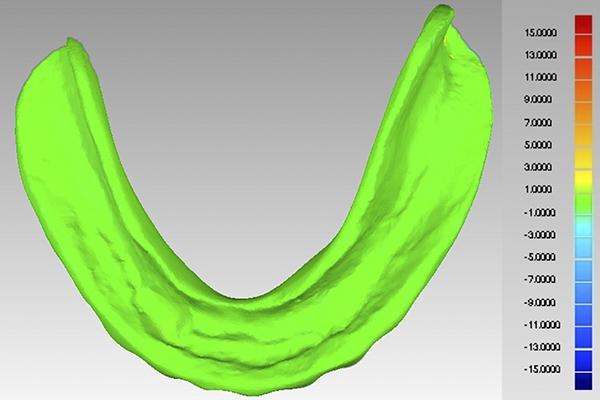

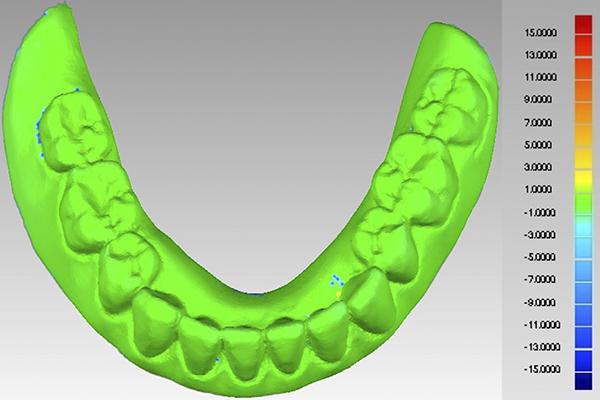

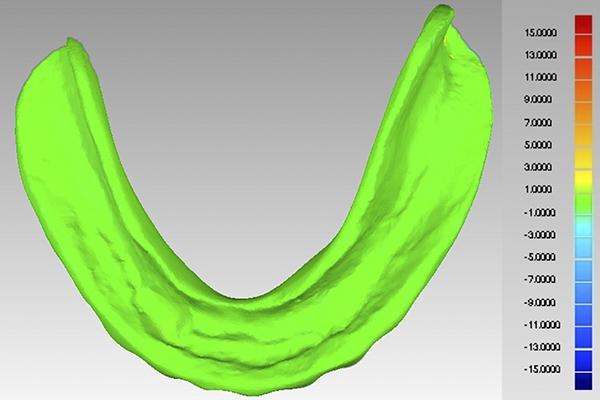

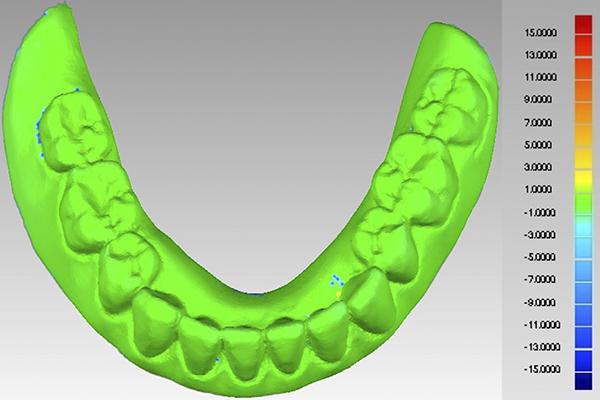

В этой статье описывается протокол дублирования протеза из имеющегося набора цифровых данных, полученных при выполнении томографии и дальнейшего его аддитивного производства посредством СAD/САМ технологий. Публикация может служить неким руководством для клиницистов, которые имеют доступ к получению качественных КЛКТ-снимков и 3D принтеру. При этом потребность обращения в зубную лабораторию на определенных этапах получения протеза попросту отпадает. В предыдущих исследованиях уже было доказано, что цифровой протокол обеспечивает более точную репродукцию протеза, в сравнении с процессом его дупликации по классическому протоколу с использованием оттисков, гипса и дополнительных материалов для дублирования. Если проводиться сравнение, то диапазон вариации размеров дублированного протеза отличается от первоначальных не более, чем на -6,1 мкм (небная область, стандартное отклонение = 25,1 мкм) и до 21,5 мкм (вершина пограничной области протеза, стандартное отклонение = 33,1 мкм). Используя то же программное обеспечение для сопоставления поверхностей (Geomagic Control X Software, 3D Systems) в данном отчете были сделаны измерения на внутренней и окклюзионной поверхностях дублированного аналога, используя для сравнения исходный протез в качестве эталона. Оказалось, что показатели среднего отклонения и стандартного отклонения составляли 0,087 мкм ± 0,941 мкм (диапазон от 6,308 до -18,056 мкм) в области внутренней поверхности конструкции, и -0,237 мкм ± 2,126 мкм (диапазон от 14,590 мкм до -15,996 мкм) в области окклюзионной поверхности (фото 14 - 15).

Фото 14 - 15. Колористичная карта демонстрирует девиации поверхности (не более ± 1 мкм).

Хотя для подтверждения обоснованности широкого использования предлагаемого в статье метода потребуются еще дополнительные исследования, но вывод состоит в том, что такая техника является довольно эффективной и может быть успешно использована в повседневном клиническом приеме. Традиционные методы дублирования обычно включают в себя несколько мануальных этапов, среди которых создание формы для дублирования посредством различных оттисков, инъекцию дублирующего материала в эти формы, и повторное контурирование, как и полировку полученной конструкции. В ходе этих процедур могут возникать различные ошибки производства, которые влияют на точность окончательной реставрации. Кроме того, большинство используемых пресс-форм для дублирования могут использоваться только один раз, а период их хранения остается довольно коротким. При использовании же дополнительных материалов, повышающих точность и долгосрочность использования пресс-форм, цена таких возрастает в несколько раз. Кроме того, иногда полученный дублированный протез не соответствует ожидаемому качеству, следственно процесс дупликации нужно проводить заново.

В ходе реализации цифрового протокола данные могут сохранятся неограниченный период времени, и легко модифицируются в специализированном программном обеспечении. В описанном в статье случае для формирование трехмерной модели из набора DICOM-данных использовалось бесплатное программное обеспечение с открытым исходным кодом. Для подобных целей можно использовать различные компьютерные системы, но платные версии таковых предполагают не только высокие исходные затраты и потребность дальнейшего обновления в процессе лицензионного использования. В свою очередь свободное программное обеспечение является аналогично интуитивным, как и платные аналоги, и характеризуется тем же набором необходимых функций, которые позволяют добиться необходимого качества дублированного объекта (корректировка изображения по предварительно заданному порогу, создание более гладкой поверхности трехмерного объекта). В процессе непосредственного производства использовался 3D-принтер SLA, который легко можно установить в своем рабочем кабинете. Такой подход является не только более удобным, но также позволяет приобрести личную независимость от коммерческих стоматологических лабораторий или производственных центров.

В одном из предыдущих отчетов было описано использование настольного FDM 3D-принтера для дублирования существующего протеза. Техника FDM похожа по своему принципу на использование пистолета для склеивания. Нить расплавленного материала подается из сопла и формирует слой желаемого объекта, после этого материала охлаждается и затвердевает. Процесс FDM в основном используется в ходе экономичного 3D-принтинга почти что «в домашних условиях», при котором удается добиться лишь ограниченных параметров качества отделки и точности поверхности. По сравнению с FDM, 3D-принтер SLA (Form 2), используемый в данном случае, позволяет получать объекты высокой прочности с более гладкой поверхностью, хотя и затраты при этом оказываются также несколько более высокими. Изготовленный объект также необходимо простерилизовать для клинических применений в медицине и стоматологии. Общие методы стерилизации включают высокотемпературные по типу паровой обработки с использованием химических веществ по типу этиленоксида или перекиси водорода. Большинство объектов, которые производятся по технике АП, требуют проведения стерилизации без дополнительного использования тепла, чтобы избежать дисторции полученной формы. SLA 3D-принтер также позволяет использовать различные светополимеризующиеся материалы, включая недавно разработанные биосовместимые, автоклавируемые полимеры (по типу Dental SG Resin). Полученные дубликаты в таких случаях можно использовать в качестве рентгенологических шаблонов. При этом за врачом всегда остается выбор самого материала и метода его полимеризации. Основным ограничением предлагаемого метода является материальная и финансовая доступность КЛКТ-аппарата и настольного SLA 3D-принтера. При отсутствии доступа к принтеру, набор полученных данных можно передать в коммерческую стоматологическую лабораторию или фрезерные центры. Цифровые данные также можно получить, используя лабораторный стоматологический сканер. Тут уже вопрос стоит, о том, что более доступно: КЛКТ-аппарат или лабораторный сканер. Кроме того, несмотря на то, что использование заранее установленных пороговых значений оказалось достаточно эффективным в ходе производства протеза, для дальнейшего использования данного метода нужно провести еще ряд уточняющих исследований для проверки точности трёхмерного моделирования. Не менее важным остается аспект обучения врачей и техников различным аспектам 3D-печати и CAD/CAM производства, возможностям программного обеспечения и аргументирования выбора того или иного материала в разных клинических ситуациях.

Резюме

Дупликация протеза была проведена по методу, описанному в тексте статьи, с помощью возможностей КЛКТ, бесплатного программного обеспечения для 3D-моделирования и настольного SLA-3D-принтера. Этот метод может позволяет клиницистам, имеющим доступ к КЛКТ-аппарату и 3D-принтеру более эффективно использовать современные технологии в своей повседневной практике. Однако первостепенное значение имеет то, что зубные техники и клиницисты, использующие собственный метод 3D-печати, могут сами выбирать протокол производства и необходимые материалы согласно рекомендациям производителей и руководств соответствующих регулирующих органов медицинских учреждений с учетом специфики каждой отдельной клинической ситуации.

Авторы: Wei-Shao Lin, DDS; Bryan T. Harris, DMD; Dean Morton, BDS, MS

Производители:

Технология аддитивного производства (АП), часто также именуемая 3-мерной (3D) печатью, является, по своей сути, революционной, поскольку вызвала значительные положительные социально-экономические, экологические и геополитические изменения в структуре многих индустрий, а также повлияла на аспекты права интеллектуальной собственности в промышленности.

Согласно определению Американского общества по тестированию и материалам, АП - это процесс «объединения материалов для воссоздания объектов по данным трехмерной модели, обычно путем наслоения, что отличается от известных ранее субтрактивных подходов». Отличительная особенность АП-процесса как от субтрактивного (резка, фрезеровка и измельчение) и традиционного формообразующего производства (прессование, литье и формование) состоит в том, что он позволяет получать продукцию путем соединения определенного количества слоев, при этом обеспечивая не только уникальную индивидуализацию продукта, но также возможность получения объектов разной геометрической сложности. АП включает в себя ряд технологий производства, в том числе методы стереолитографии (SLA), выборочной лазерно-спекающей струйной печати, моделирования посредством послойного наложения расплавленной полимерной нити (FDM - fused deposition modeling), селективного электронно-лучевого плавления и т.д.

Первоначально, в 1986 году Charles W. Hull начал использовать методы стереолитографии для производства 3-мерных моделей путем построения последовательных двумерных (2D) слоев светополимеризующегося жидкого фотополимера, причем каждый слой при этом полимеризировался концентрированным пучком ультрафиолетового света. Сначала АП начали широко использовать с целью прототипирования в автомобильном и аэрокосмическом производстве, и уже потом – в медицине. В стоматологии данная техника применяется для изготовления моделей, получения первичных восковых или полимерных конструкций-аналогов будущих протезов или их каркасов различного дизайна. При использовании в сочетании с методами 3D-визуализации по типу конусно-лучевой компьютерной томографии (КЛКТ), компьютерной томографии (КТ) или магнитно-резонансной томографии (МРТ) со специализированным программным обеспечением для 3D-моделирования и планирования лечения, АП позволяет получать максимально пациент-адаптированные модели, хирургические шаблоны, навигационные устройства и подогнанные пластины для реконструкции.

Для получения 3D-объектов посредством АП из набора цифровых данных томографии в формате DICOM требуются применение двух типов программных систем. Программное обеспечение для трехмерной моделировки может быть использовано для конвертации файла DICOM в общепринятый формат 3D-файла, например, в формат стандартного языка тесселирования (STL) или формат фронтально-волнового объекта (OBJ). Подобные файлы уже легко поддаются редакции в соответствующих программах. В последних также можно модифицировать ориентацию файла для дальнейшего принтинга, или же разделить объект на ряд слоев, которые будет легче всего произвести на 3D принтере. С увеличением доступности программного обеспечения с открытым исходным кодом и снижением стоимости 3D-принтеров, клиницисты имеют возможность широко использовать преимущества 3D-дизайна и печати в собственных стоматологических клиниках без необходимости вовлечения в процесс внешних участников в лице фирм-производителей.

Дупликация полного съемного протеза, или же получение точной копии текущего положения зубов может проводиться в ходе производства индивидуальной ложки или первичного макета будущей протетической конструкции с целью регистрации ориентиров перед изготовлением окончательного протеза, для верификации соотношения верхней и нижней челюсти, определения вертикальных параметров окклюзии, да и просто – для прогноза позиции коронок в структуре протеза с опорой на дентальные имплантаты. Кроме того, результаты дублирования в сочетании с данными, полученными при томографии с использованием рентгенконтрастных маркеров, в будущем могут использоваться для фрезеровки шаблона для достижения необходимой позиции и угла установки дентального имплантата. После этого рентгенографический шаблон можно модифицировать и использовать в качестве хирургического шаблона – таким образом реализуется протетически-направленный протокол реабилитации пациента с использованием интраоссальных титановых опор. Для проведения процесса дупликации протеза или положения зубов было предложено использовать различные техники и материалы по типу создания пресс-формы из необратимого гидроколлоидного оттискного материала, или же с применением накладочного шаблона, или даже оттиска из А-силикона, полученного из гипсовой модели. В одном из докладов для этой же цели было предложено использовать портативный оптический сканер (Artec Space Spider, Artec 3D), пользовательский ротационный стол, подходящее 3D-программное обеспечение (Artec Studio 9.0, Artec 3D) и трехмерный принтер FDM (MakerBot Replicator 5th Generation, MakerBot).

В данной статье описана концепция использования клинически доступных CAD/CAM технологий, возможностей КЛКТ, свободного программного обеспечения и 3D принтера для дупликации имеющегося у пациента полного съёмного протеза.

Техника

Процесс дублирования имеющегося протеза начинается из фиксации конструкции на держателе аппарата для томографии (3D Accuitomo 170, J. Morita USA) в полистироловом блоке с дальнейшим выполнением процедуры сканирования (3D Accuitomo 170) в поле съемки с параметрами 80 мм x 80 мм, 75 кВ и 2,0 мА (фото 1).

Фото 1. Протез на полистироловом блоке.

Полученный набор данных сохраняется в формате DICOM. После этого приступают к установке программного обеспечения для 3D-моделирования с открытым исходным кодом (InVesalius 3.0, CTI Renato Archer и Autodesk Meshmixer 3.2, Autodesk). В программе InVesalius 3.0, нужно выбрать функцию «Загрузить данные» в левой части окна панели, чтобы импортировать набор объемных данных DICOM. Затем выбирают функцию «Выбрать интересующую область», и параметр «Мягкие ткани» в раскрывающемся меню «Установка предопределенного или выбранного порога». После этого нажимают на значок «Создать поверхность» (фото 2).

Фото 2. Выбор опции «Мягкие ткани» в параметрах «Установка предопределенного или выбранного порога». После этого нажимают на значок «Создать поверхность».

Процедура продолжается функцией «Экспорт данных» и выбором опции «Экспортировать 3D-поверхность» в меню. Таким образом удается сохранить 3D-модель в формате STL (фото 3). После получения данного формата файла приступают к работе в программе Meshmixer 3.2. В левой части окна панели нужно нажать на функцию «Выбрать», чтобы выбрать всю 3D-модель. После этого используют опции «Деформация» и «Гладкая», чтобы сформировать 3D-модель с более гладкой поверхностью (фото 4).

Фото 3. Процедура продолжается функцией «Экспорт данных» и выбором опции «Экспортировать 3D-поверхность» в меню. Таким образом удается сохранить 3D-модель в формате STL.

Фото 4. После получения данного формата файла приступают к работе в программе Meshmixer 3.2. В левой части окна панели нужно нажать на функцию «Выбрать», чтобы выбрать всю 3D-модель. После этого используют опции «Деформация» и «Гладкая», чтобы сформировать 3D-модель с более гладкой поверхностью.

Затем выбирают опцию «Сохранение формы» в разделе «Тип сглаживания», а затем Уровень сглаживания – 1, Шкала сглаживания – 4, Ограничительные кольца – 3 (фото 5).

Фото 5. Затем выбирают опцию «Сохранение формы» в разделе «Тип сглаживания», а затем Уровень сглаживания – 1, Шкала сглаживания – 4, Ограничительные кольца – 3.

В конце проводят «Экспорт» и сохраняют модифицированную 3D-модель в формате STL. После всех модификаций STL-файл импортируют в программу для 3D-обрезания (PreForm Software, Formlabs, Inc.), которая поставляется вместе с 3D принтером (Form 2, Formlabs, Inc.). В программном обеспечении в меню выбирают вкладу «Ориентация» и позиционируют 3D-модель внутренней поверхностью вверх (фото 6).

Фото 6. В программном обеспечении в меню выбирают вкладу «Ориентация» и позиционируют 3D-модель внутренней поверхностью вверх.

Затем выбирают вкладку «Поддержка», чтобы автоматически воссоздать несущие структуры для последующего процесса 3D-производства (фото 7).

Фото 7. Затем выбирают вкладку «Поддержка», чтобы автоматически воссоздать несущие структуры для последующего процесса 3D-производства.

Таким образом файл является полностью готовым для принтинга с использованием текучего светоотверждаемого композита (Standard Clear Resin, Formlabs, Inc.). Если конструкция будет контактировать с ротовой полостью, то для подобных целей лучше использовать биосовместимый светополимеризующийся жидкий фотополимерный материал (такой как Dental SG Resin, Formlabs, Inc.). После извлечения изготовленного объекта из принтера (фото 8), полученный объект отсоединяют от формировательной плиты и помещают его в пластиковый контейнер, заполненный 91% изопропиловым спиртом, для промывки остаточного светополимеризующегося жидкого фотополимера (фото 9).

Фото 8. Принтинг на опорной площадке.

Фото 9. Очистка модели в изопропиловом спирте для удаления резидуальных частиц фотополимера.

В конце объект помещают в стоматологическую светополимеризующую установку по типу Enterra VLC (Dentsply International) на период времени около 20 минут (или в соответствии с рекомендациями производителя светополимеризующегося материала), чтобы обеспечить полную послепроизводственную полимеризацию материала (фото 10). С помощью специальных кусачек отделяют опорные конструкции от продублированного каркаса протеза (фото 11), который в дальнейшем подвергается полировке лабораторными инструментами (Ultra Denture Kit, Brasseler USA) по мере необходимости (фото 12 и фото 13).

Фото 10. Постпроизводственная полимеризация.

Фото 11. Удаление опорной площадки.

Фото 12. Сравнение оригинала и дубликата.

Фото 13. Сравнение оригинала и дубликата.

При соответствующем выборе жидкого фотополимерного материала дублированный протез затем можно было использовать в ходе различных процедур, как, например, индивидуальную оттискную ложку, примерочный каркас будущей супраконструкции, эталонный образец для уточнения параметров окончательной реставрации, или же как рентгенологически контрастный шаблон.

Обсуждение

В этой статье описывается протокол дублирования протеза из имеющегося набора цифровых данных, полученных при выполнении томографии и дальнейшего его аддитивного производства посредством СAD/САМ технологий. Публикация может служить неким руководством для клиницистов, которые имеют доступ к получению качественных КЛКТ-снимков и 3D принтеру. При этом потребность обращения в зубную лабораторию на определенных этапах получения протеза попросту отпадает. В предыдущих исследованиях уже было доказано, что цифровой протокол обеспечивает более точную репродукцию протеза, в сравнении с процессом его дупликации по классическому протоколу с использованием оттисков, гипса и дополнительных материалов для дублирования. Если проводиться сравнение, то диапазон вариации размеров дублированного протеза отличается от первоначальных не более, чем на -6,1 мкм (небная область, стандартное отклонение = 25,1 мкм) и до 21,5 мкм (вершина пограничной области протеза, стандартное отклонение = 33,1 мкм). Используя то же программное обеспечение для сопоставления поверхностей (Geomagic Control X Software, 3D Systems) в данном отчете были сделаны измерения на внутренней и окклюзионной поверхностях дублированного аналога, используя для сравнения исходный протез в качестве эталона. Оказалось, что показатели среднего отклонения и стандартного отклонения составляли 0,087 мкм ± 0,941 мкм (диапазон от 6,308 до -18,056 мкм) в области внутренней поверхности конструкции, и -0,237 мкм ± 2,126 мкм (диапазон от 14,590 мкм до -15,996 мкм) в области окклюзионной поверхности (фото 14 - 15).

Фото 14 - 15. Колористичная карта демонстрирует девиации поверхности (не более ± 1 мкм).

Хотя для подтверждения обоснованности широкого использования предлагаемого в статье метода потребуются еще дополнительные исследования, но вывод состоит в том, что такая техника является довольно эффективной и может быть успешно использована в повседневном клиническом приеме. Традиционные методы дублирования обычно включают в себя несколько мануальных этапов, среди которых создание формы для дублирования посредством различных оттисков, инъекцию дублирующего материала в эти формы, и повторное контурирование, как и полировку полученной конструкции. В ходе этих процедур могут возникать различные ошибки производства, которые влияют на точность окончательной реставрации. Кроме того, большинство используемых пресс-форм для дублирования могут использоваться только один раз, а период их хранения остается довольно коротким. При использовании же дополнительных материалов, повышающих точность и долгосрочность использования пресс-форм, цена таких возрастает в несколько раз. Кроме того, иногда полученный дублированный протез не соответствует ожидаемому качеству, следственно процесс дупликации нужно проводить заново.

В ходе реализации цифрового протокола данные могут сохранятся неограниченный период времени, и легко модифицируются в специализированном программном обеспечении. В описанном в статье случае для формирование трехмерной модели из набора DICOM-данных использовалось бесплатное программное обеспечение с открытым исходным кодом. Для подобных целей можно использовать различные компьютерные системы, но платные версии таковых предполагают не только высокие исходные затраты и потребность дальнейшего обновления в процессе лицензионного использования. В свою очередь свободное программное обеспечение является аналогично интуитивным, как и платные аналоги, и характеризуется тем же набором необходимых функций, которые позволяют добиться необходимого качества дублированного объекта (корректировка изображения по предварительно заданному порогу, создание более гладкой поверхности трехмерного объекта). В процессе непосредственного производства использовался 3D-принтер SLA, который легко можно установить в своем рабочем кабинете. Такой подход является не только более удобным, но также позволяет приобрести личную независимость от коммерческих стоматологических лабораторий или производственных центров.

В одном из предыдущих отчетов было описано использование настольного FDM 3D-принтера для дублирования существующего протеза. Техника FDM похожа по своему принципу на использование пистолета для склеивания. Нить расплавленного материала подается из сопла и формирует слой желаемого объекта, после этого материала охлаждается и затвердевает. Процесс FDM в основном используется в ходе экономичного 3D-принтинга почти что «в домашних условиях», при котором удается добиться лишь ограниченных параметров качества отделки и точности поверхности. По сравнению с FDM, 3D-принтер SLA (Form 2), используемый в данном случае, позволяет получать объекты высокой прочности с более гладкой поверхностью, хотя и затраты при этом оказываются также несколько более высокими. Изготовленный объект также необходимо простерилизовать для клинических применений в медицине и стоматологии. Общие методы стерилизации включают высокотемпературные по типу паровой обработки с использованием химических веществ по типу этиленоксида или перекиси водорода. Большинство объектов, которые производятся по технике АП, требуют проведения стерилизации без дополнительного использования тепла, чтобы избежать дисторции полученной формы. SLA 3D-принтер также позволяет использовать различные светополимеризующиеся материалы, включая недавно разработанные биосовместимые, автоклавируемые полимеры (по типу Dental SG Resin). Полученные дубликаты в таких случаях можно использовать в качестве рентгенологических шаблонов. При этом за врачом всегда остается выбор самого материала и метода его полимеризации. Основным ограничением предлагаемого метода является материальная и финансовая доступность КЛКТ-аппарата и настольного SLA 3D-принтера. При отсутствии доступа к принтеру, набор полученных данных можно передать в коммерческую стоматологическую лабораторию или фрезерные центры. Цифровые данные также можно получить, используя лабораторный стоматологический сканер. Тут уже вопрос стоит, о том, что более доступно: КЛКТ-аппарат или лабораторный сканер. Кроме того, несмотря на то, что использование заранее установленных пороговых значений оказалось достаточно эффективным в ходе производства протеза, для дальнейшего использования данного метода нужно провести еще ряд уточняющих исследований для проверки точности трёхмерного моделирования. Не менее важным остается аспект обучения врачей и техников различным аспектам 3D-печати и CAD/CAM производства, возможностям программного обеспечения и аргументирования выбора того или иного материала в разных клинических ситуациях.

Резюме

Дупликация протеза была проведена по методу, описанному в тексте статьи, с помощью возможностей КЛКТ, бесплатного программного обеспечения для 3D-моделирования и настольного SLA-3D-принтера. Этот метод может позволяет клиницистам, имеющим доступ к КЛКТ-аппарату и 3D-принтеру более эффективно использовать современные технологии в своей повседневной практике. Однако первостепенное значение имеет то, что зубные техники и клиницисты, использующие собственный метод 3D-печати, могут сами выбирать протокол производства и необходимые материалы согласно рекомендациям производителей и руководств соответствующих регулирующих органов медицинских учреждений с учетом специфики каждой отдельной клинической ситуации.

Авторы: Wei-Shao Lin, DDS; Bryan T. Harris, DMD; Dean Morton, BDS, MS

0 комментариев