Использование 3D-печати является быстрым, эффективным и экономичным методом, упрощающим задачи клиницистов, поскольку он позволяет создавать высококачественные модели, реставрации, приспособления, направляющие и протезы в штатном режиме.

Впервые разработанная в 1980-х годах, 3D-печать прошла долгий путь к клиническому применению в стоматологии. За последние десять лет у клиницистов появилась возможность приобретать принтеры и выполнять CAD/CAM-стоматологию на рабочем месте в своих повседневных случаях. В настоящее время стоматологи используют 3D-принтеры для создания рабочих моделей, реставраций, ортодонтических приспособлений, хирургических направляющих и челюстно-лицевых протезов с высокой точностью и экономией времени.

Стоимость 3D-принтеров в последнее время резко упала из-за истечения срока действия патентов, ранее защищавших базовую технологию. В результате происходит неуклонный рост числа клиницистов, которые переходят на 3D-печать и учатся тому, как предоставлять пациентам высококачественную услугу без ущерба для бюджета. В этой статье будет описан рабочий процесс 3D-печати и окрашивания временных реставраций в стоматологическом кабинете с использованием недорогого 3D-принтера.

Предпосылки

3D-печать — это метод аддитивного производства, который преобразует цифровую модель в цельный 3D-объект. Как правило, 3D-модель представлена в STL-файле, который хранит мозаичное представление объекта в виде треугольной полигональной сетки. Процесс 3D-печати начинается с преобразования треугольной сетки в серию 2D-изображений, созданных путем разрезания 3D-модели по параллельным плоскостям. 2D-изображения преобразуются в G-код, язык программирования, который сообщает путь, по которому принтер должен следовать, чтобы воспроизвести изображение. Печатая серию 2D-изображений одно поверх другого, можно создать 3D-объект на основе исходной модели.

Существуют различные способы получения 3D-объектов, но все они могут быть описаны как модификации оригинальной технологии 3D-печати - стереолитографии (SLA). SLA направляет ультрафиолетовый лазер вдоль контура 2D-изображения для фотополимеризации смолы. После полимеризации слоя строительная платформа поднимается и отделяется от дна резервуара, позволяя свежей смоле стекать под нее. Этот процесс повторяется до тех пор, пока печать не будет завершена. Каждый способ печати имеет свои преимущества и ограничения. Типичными показателями для сравнения методов печати являются скорость печати, качество печати (разрешение), стоимость и ограничения на материалы и цвета для печати.

Технология, описанная в этой статье, использует процесс печати на жидкокристаллическом дисплее (LCD). В этом процессе в качестве источника света используется набор ультрафиолетовых светодиодов, которые пропускают свет через LCD экран для проецирования изображения каждого слоя на смолу. Благодаря использованию LCD экрана для формирования изображения можно проецировать все изображение одновременно, что значительно сокращает время печати по сравнению с использованием одного лазера, используемого при традиционной SLA-печати. LCD принтеры отличаются высокой скоростью и низкой стоимостью, а также обеспечивают точную печать с высоким разрешением.

Сканирование, дизайн, нарезка

Процесс печати временной реставрации для немедленной имплантации начинается с интраорального сканирования для создания цифрового трехмерного изображения зубов пациента и окружающих тканей. 3D-модель хранится в файле STL, который можно импортировать в программное обеспечение для 3D-моделирования, чтобы начать проектные работы.

В данном случае для выполнения сканирования использовалась система TRIOS 5 (3Shape). Были сделаны два набора снимков и отправлены в лабораторию. До операции были отсканированы верхняя и нижняя челюсти и произведена цифровая регистрация прикуса. Затем, после установки имплантатов, были прикреплены сканеры Neodent (Straumann) и проведено еще одно цифровое сканирование (фото 1). Все созданные цифровые модели были отправлены через интерфейс 3Shape в цифровую зуботехническую лабораторию Chameleon в Северной Каролине, США, для разработки реставрации верхней челюсти FP-3.

Фото 1

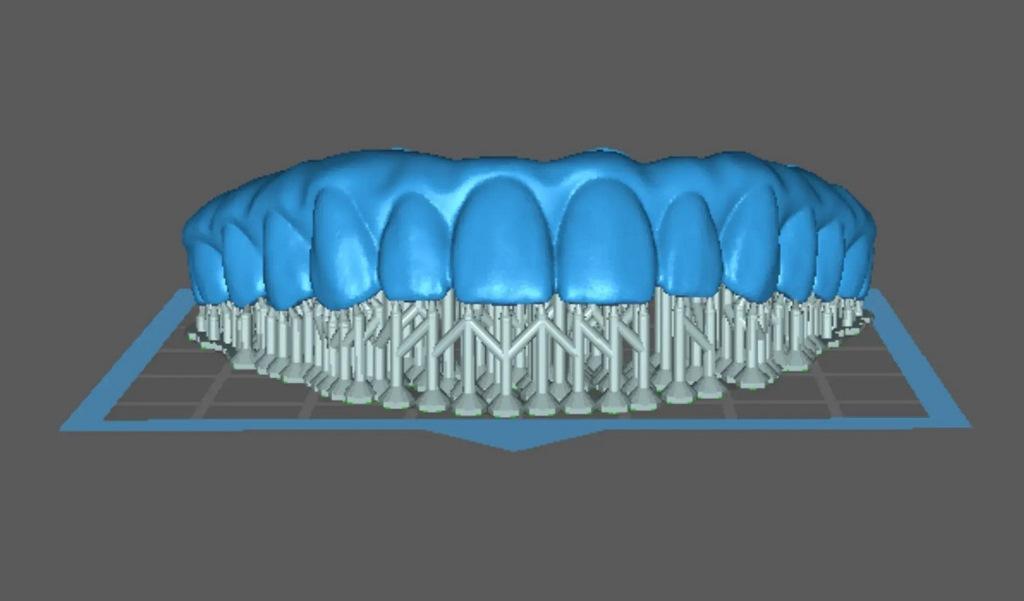

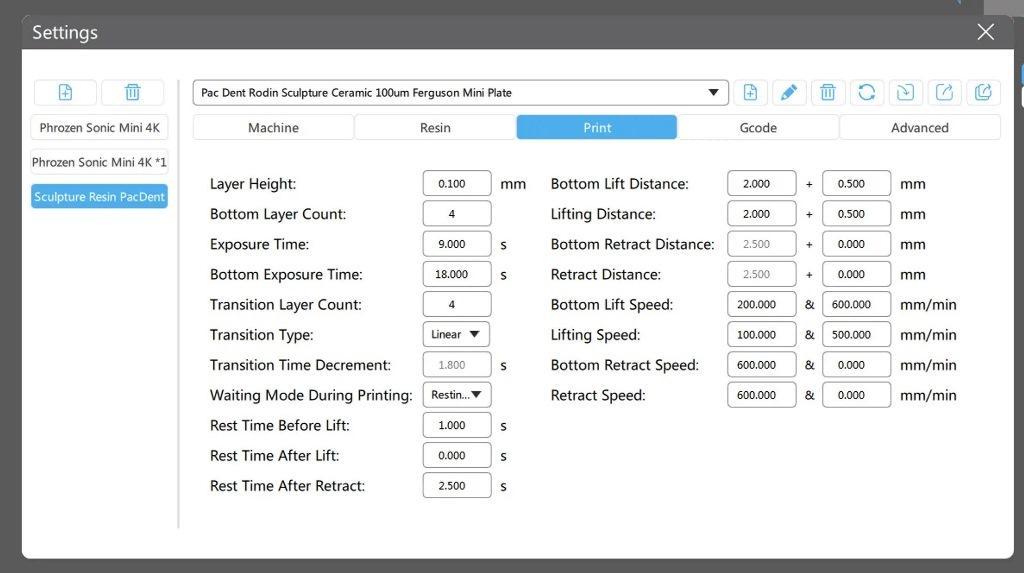

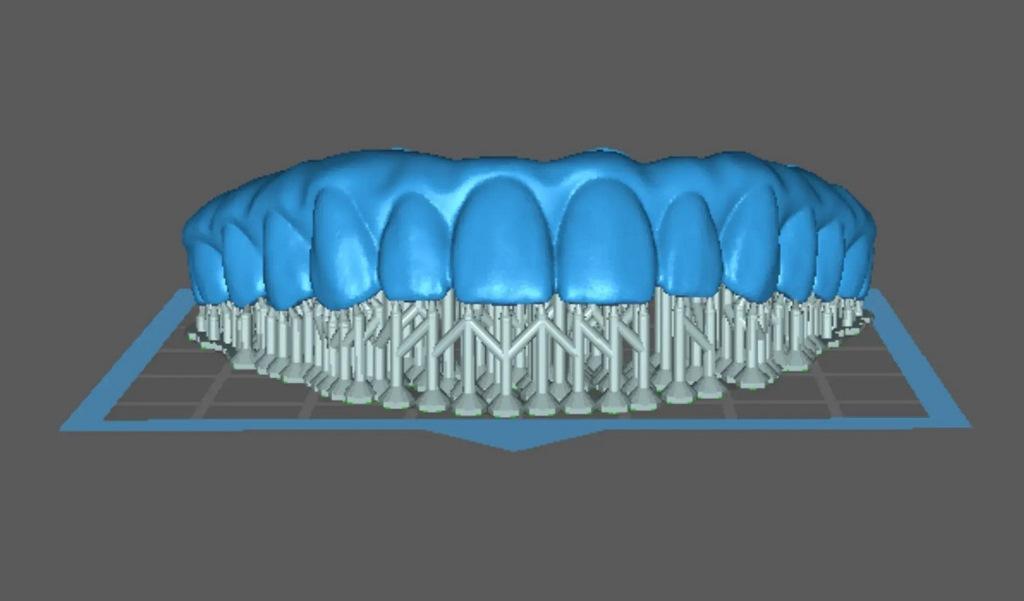

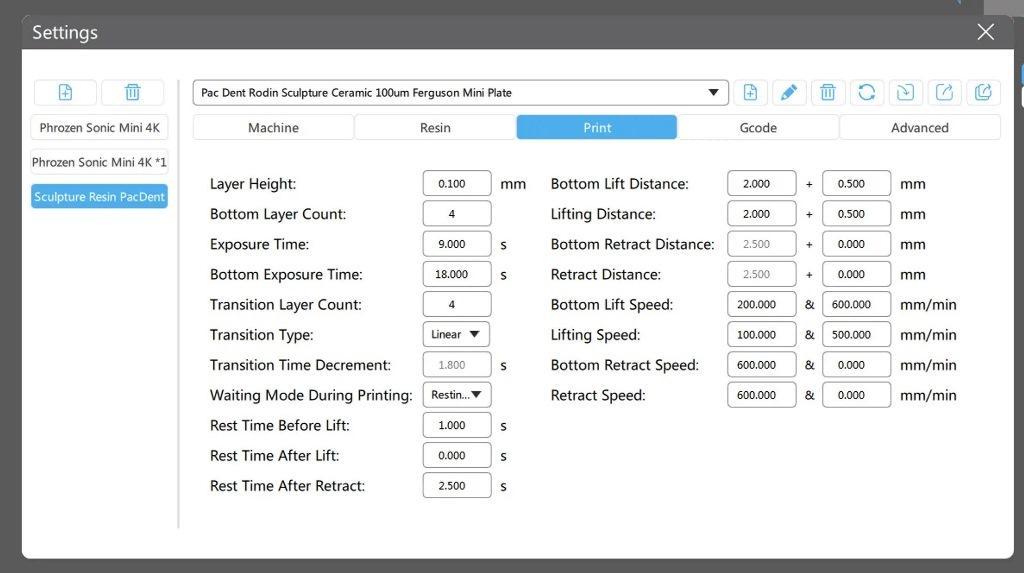

Как только готовый проект был получен и одобрен, STL-модель гибридного моста была перенесена в CHITUBOX 2.0 для размещения опор и горизонтальной нарезки готовой конструкции. Сначала 3D-модель была ориентирована под углом 45° так, чтобы резцовая/окклюзионная поверхность зубов была обращена к платформе сборки, чтобы избежать каких-либо искажений на поверхности объекта, которая будет соприкасаться с мягкими тканями. Конфигурация опоры, предложенная для мини-планшета Ferguson (Digital Educators), была импортирована в CHITUBOX с использованием высоты по оси z 1,5 мм и плотности опоры 75% в качестве конструктивных параметров (фото 2). Затем в CHITUBOX были импортированы рекомендованные профили смолы для керамической наногибридной смолы Rodin Sculpture оттенка A1 (Pac-Dent) (фото 3). Наконец, дизайн был разрезан по горизонтали образуя 2D слои для создания 3D-печати.

Фото 2

Фото 3

3D печать

В качестве 3D-принтера был выбран Phrozen Sonic Mini 4K (Phrozen). В этом принтере используется LCD -экран с высоким разрешением 4K. Платформа для печати Phrozen была заменена на платформу Ferguson Mini Plate и емкость для подогрева смолы Ferguson Pro Vat Warmer (Digital Educators). Это сокращает время печати за счет уменьшения размера формовочной платформы, а также за счет разогрева смолы в емкости, что делает ее менее вязкой и сокращает время подъема (фото 4).

Фото 4

Для печати емкость была заполнена материалом Rodin Sculpture оттенка А1, установлена мини-платформа Ferguson Mini и был установлен подогрев на 35 °C. Как только была достигнута нужная температура, началась печать. За счет использования мини-платформы Ferguson время печати сократилось с 2 часов до 1 часа и 8 минут.

Обработка объекта

Как только печать была завершена, объект опрыскивали сжатым воздухом до тех пор, пока с поверхности не была удалена вся оставшаяся жидкая смола (фото 5, 6). Затем для продолжения процесса очистки на протез было нанесено небольшое количество 97%-ного изопропилового спирта (фото 7, 8). Необходимо контролировать количество спирта, чтобы избежать ухудшения структуры объекта. Процесс очистки завершался последней подачей сжатого воздуха. Затем вручную были удалены опоры, а все следы крепления на поверхности зуба были удалены с помощью высокоскоростных акриловых боров (фото 9, 10).

Фото 5

Фото 6

Фото 7

Фото 8

Фото 9

Фото 10

Определение характеристик и мгновенная полимеризация

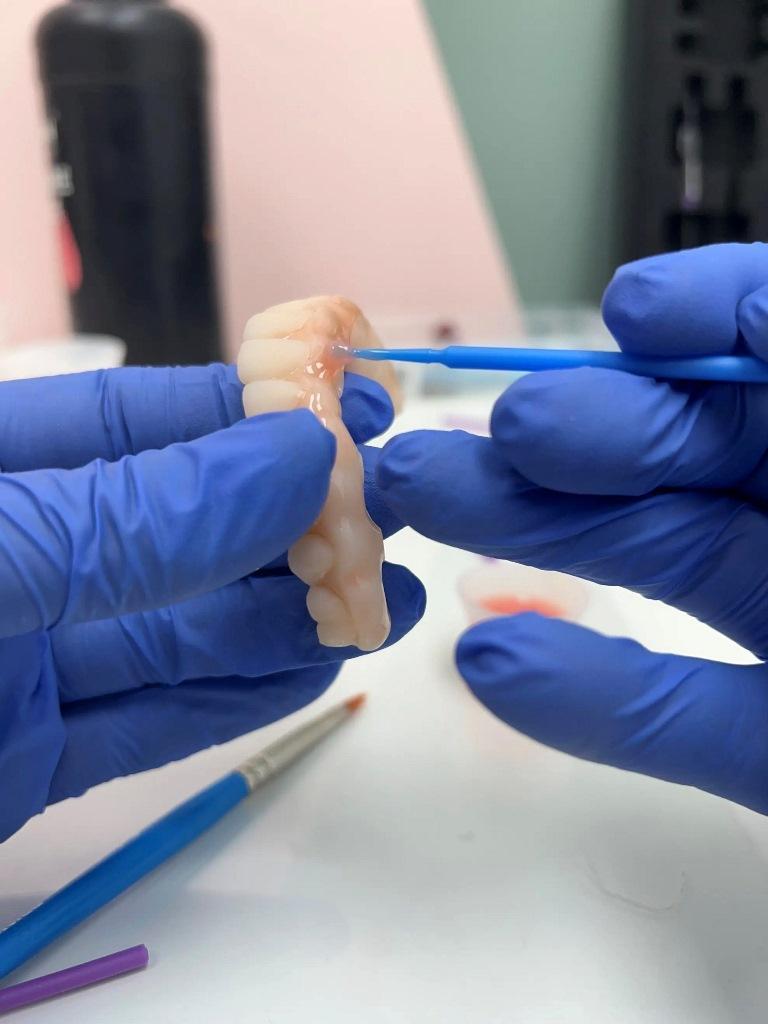

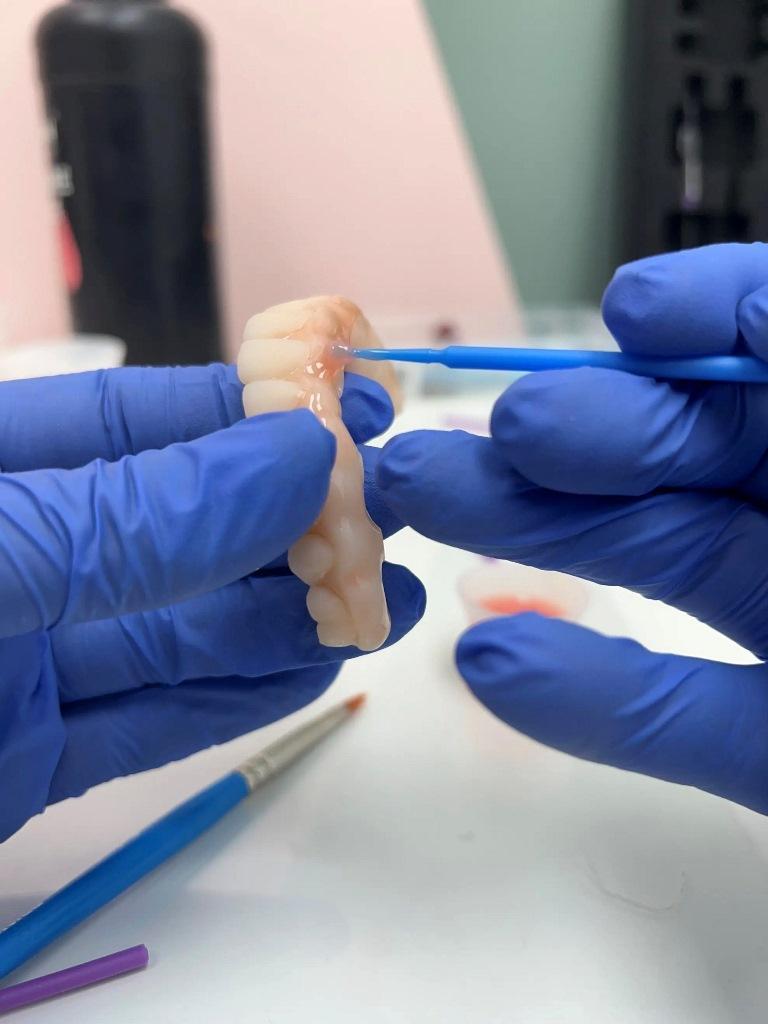

В процессе характеризации, чтобы избежать микротрещин, все полировки и окрашивания были выполнены на неполимеризованном объекте. Анатомия и детали были дополнены акриловыми борами путем небольшого углубления десневого края и межзубных контактов зубов, а также текстурирования вестибулярных поверхностей резцов и клыков (фото 11). Затем для окрашивания объекта была использована светоотверждаемая система окрашивания Rodin Palette Naturalizing Kit. Для первого слоя на поверхность мягкой ткани была нанесена смесь красной глазури Rodin Glaze (фото 12) которая была полимеризована при 400 вспышках (без использования азота) с использованием устройства мгновенной полимеризации Otoflash G171 NK-Optik (фото 13). Был нанесен тонкий слой основы для зубных протезов Rodin Denture Base, а на различные участки были нанесены сочетания цветов в соответствии с органичными узорами (фото 14–16). Этот процесс проводился поэтапно до тех пор, пока не была завершена характеризация мягких тканей. Каждый слой краски был полимеризован с использованием 400 вспышек без использования азота. Затем на десневую треть искусственных зубов были нанесены оттенки А и С, а на резцовые края и клыки - фиолетовый и белый. Плоской кистью, методом растушевки, оттенки были нанесены от средней трети (фото 17–20) и полимеризованы в Otoflash с использованием 400 вспышек.

Фото 11

Фото 12

Фото 13

Фото 14

Фото 15

Фото 16

Фото 17

Фото 18

Фото 19

Фото 20

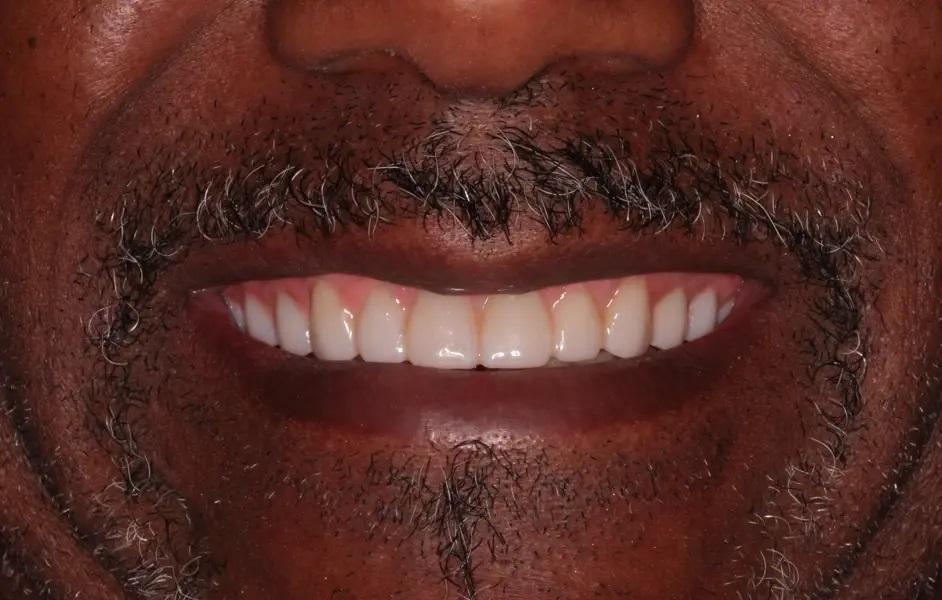

Важно учитывать количество вспышек, которым подвергается объект, поскольку материал Rodin Sculpture полностью полимеризуется при 4500 вспышках. В процессе определения характеристик протез подвергся воздействию 3800 вспышек, поэтому потребовалась заключительная стадия полимеризации с использованием 700 вспышек. Окончательную полимеризацию проводили в среде газообразного азота, чтобы удалить слой, препятствующий поступлению кислорода. Это достигается периодической промывкой камеры полимеризации азотом в течение 30 секунд. Через 30 секунд включается индикатор, и камера полимеризации продолжает промываться азотом в течение 60 секунд (фото 21). Это предотвращает попадание кислорода в процесс полимеризации самого внешнего слоя объекта, что улучшает его биосовместимость. Кроме того, исследования показали, что постполимеризация в атмосфере газообразного азота может улучшить качество полимеризованного материала для 3D-печати временных реставраций за счет улучшения механических свойств и гладкости поверхности. Затем готовый объект промывали водой с мылом, чтобы удалить излишки материала, и после этого он был готов к установке (фото 22-26).

Фото 21

Фото 22

Фото 23

Фото 24

Фото 25

Фото 26

Заключение

Мы убедились, что 3D-печать - это быстрый, эффективный и экономичный процесс, который может облегчить работу клиницистов, предоставляя возможность создавать высококачественные модели, реставрации, приспособления, направляющие и протезы без необходимости повторного визита. В этой статье продемонстрирован процесс немедленной временной реставрации с использованием экономичного готового оборудования.

Сейчас отличная пора для начала использования 3D-печати в стоматологической практике благодаря низкой стоимости и высокой доступности оборудования для 3D-печати. Для начинающих пользователей обучение использованию оборудования и материалов вполне достижимо благодаря документации и обучению, предоставляемым лабораториями и производителями оборудования, а также поддержке специальных сообществ и групп стоматологической 3D-печати в социальных сетях.

Автор: Dr Fernanda Zegarra

Использование 3D-печати является быстрым, эффективным и экономичным методом, упрощающим задачи клиницистов, поскольку он позволяет создавать высококачественные модели, реставрации, приспособления, направляющие и протезы в штатном режиме.

Впервые разработанная в 1980-х годах, 3D-печать прошла долгий путь к клиническому применению в стоматологии. За последние десять лет у клиницистов появилась возможность приобретать принтеры и выполнять CAD/CAM-стоматологию на рабочем месте в своих повседневных случаях. В настоящее время стоматологи используют 3D-принтеры для создания рабочих моделей, реставраций, ортодонтических приспособлений, хирургических направляющих и челюстно-лицевых протезов с высокой точностью и экономией времени.

Стоимость 3D-принтеров в последнее время резко упала из-за истечения срока действия патентов, ранее защищавших базовую технологию. В результате происходит неуклонный рост числа клиницистов, которые переходят на 3D-печать и учатся тому, как предоставлять пациентам высококачественную услугу без ущерба для бюджета. В этой статье будет описан рабочий процесс 3D-печати и окрашивания временных реставраций в стоматологическом кабинете с использованием недорогого 3D-принтера.

Предпосылки

3D-печать — это метод аддитивного производства, который преобразует цифровую модель в цельный 3D-объект. Как правило, 3D-модель представлена в STL-файле, который хранит мозаичное представление объекта в виде треугольной полигональной сетки. Процесс 3D-печати начинается с преобразования треугольной сетки в серию 2D-изображений, созданных путем разрезания 3D-модели по параллельным плоскостям. 2D-изображения преобразуются в G-код, язык программирования, который сообщает путь, по которому принтер должен следовать, чтобы воспроизвести изображение. Печатая серию 2D-изображений одно поверх другого, можно создать 3D-объект на основе исходной модели.

Существуют различные способы получения 3D-объектов, но все они могут быть описаны как модификации оригинальной технологии 3D-печати - стереолитографии (SLA). SLA направляет ультрафиолетовый лазер вдоль контура 2D-изображения для фотополимеризации смолы. После полимеризации слоя строительная платформа поднимается и отделяется от дна резервуара, позволяя свежей смоле стекать под нее. Этот процесс повторяется до тех пор, пока печать не будет завершена. Каждый способ печати имеет свои преимущества и ограничения. Типичными показателями для сравнения методов печати являются скорость печати, качество печати (разрешение), стоимость и ограничения на материалы и цвета для печати.

Технология, описанная в этой статье, использует процесс печати на жидкокристаллическом дисплее (LCD). В этом процессе в качестве источника света используется набор ультрафиолетовых светодиодов, которые пропускают свет через LCD экран для проецирования изображения каждого слоя на смолу. Благодаря использованию LCD экрана для формирования изображения можно проецировать все изображение одновременно, что значительно сокращает время печати по сравнению с использованием одного лазера, используемого при традиционной SLA-печати. LCD принтеры отличаются высокой скоростью и низкой стоимостью, а также обеспечивают точную печать с высоким разрешением.

Сканирование, дизайн, нарезка

Процесс печати временной реставрации для немедленной имплантации начинается с интраорального сканирования для создания цифрового трехмерного изображения зубов пациента и окружающих тканей. 3D-модель хранится в файле STL, который можно импортировать в программное обеспечение для 3D-моделирования, чтобы начать проектные работы.

В данном случае для выполнения сканирования использовалась система TRIOS 5 (3Shape). Были сделаны два набора снимков и отправлены в лабораторию. До операции были отсканированы верхняя и нижняя челюсти и произведена цифровая регистрация прикуса. Затем, после установки имплантатов, были прикреплены сканеры Neodent (Straumann) и проведено еще одно цифровое сканирование (фото 1). Все созданные цифровые модели были отправлены через интерфейс 3Shape в цифровую зуботехническую лабораторию Chameleon в Северной Каролине, США, для разработки реставрации верхней челюсти FP-3.

Фото 1

Как только готовый проект был получен и одобрен, STL-модель гибридного моста была перенесена в CHITUBOX 2.0 для размещения опор и горизонтальной нарезки готовой конструкции. Сначала 3D-модель была ориентирована под углом 45° так, чтобы резцовая/окклюзионная поверхность зубов была обращена к платформе сборки, чтобы избежать каких-либо искажений на поверхности объекта, которая будет соприкасаться с мягкими тканями. Конфигурация опоры, предложенная для мини-планшета Ferguson (Digital Educators), была импортирована в CHITUBOX с использованием высоты по оси z 1,5 мм и плотности опоры 75% в качестве конструктивных параметров (фото 2). Затем в CHITUBOX были импортированы рекомендованные профили смолы для керамической наногибридной смолы Rodin Sculpture оттенка A1 (Pac-Dent) (фото 3). Наконец, дизайн был разрезан по горизонтали образуя 2D слои для создания 3D-печати.

Фото 2

Фото 3

3D печать

В качестве 3D-принтера был выбран Phrozen Sonic Mini 4K (Phrozen). В этом принтере используется LCD -экран с высоким разрешением 4K. Платформа для печати Phrozen была заменена на платформу Ferguson Mini Plate и емкость для подогрева смолы Ferguson Pro Vat Warmer (Digital Educators). Это сокращает время печати за счет уменьшения размера формовочной платформы, а также за счет разогрева смолы в емкости, что делает ее менее вязкой и сокращает время подъема (фото 4).

Фото 4

Для печати емкость была заполнена материалом Rodin Sculpture оттенка А1, установлена мини-платформа Ferguson Mini и был установлен подогрев на 35 °C. Как только была достигнута нужная температура, началась печать. За счет использования мини-платформы Ferguson время печати сократилось с 2 часов до 1 часа и 8 минут.

Обработка объекта

Как только печать была завершена, объект опрыскивали сжатым воздухом до тех пор, пока с поверхности не была удалена вся оставшаяся жидкая смола (фото 5, 6). Затем для продолжения процесса очистки на протез было нанесено небольшое количество 97%-ного изопропилового спирта (фото 7, 8). Необходимо контролировать количество спирта, чтобы избежать ухудшения структуры объекта. Процесс очистки завершался последней подачей сжатого воздуха. Затем вручную были удалены опоры, а все следы крепления на поверхности зуба были удалены с помощью высокоскоростных акриловых боров (фото 9, 10).

Фото 5

Фото 6

Фото 7

Фото 8

Фото 9

Фото 10

Определение характеристик и мгновенная полимеризация

В процессе характеризации, чтобы избежать микротрещин, все полировки и окрашивания были выполнены на неполимеризованном объекте. Анатомия и детали были дополнены акриловыми борами путем небольшого углубления десневого края и межзубных контактов зубов, а также текстурирования вестибулярных поверхностей резцов и клыков (фото 11). Затем для окрашивания объекта была использована светоотверждаемая система окрашивания Rodin Palette Naturalizing Kit. Для первого слоя на поверхность мягкой ткани была нанесена смесь красной глазури Rodin Glaze (фото 12) которая была полимеризована при 400 вспышках (без использования азота) с использованием устройства мгновенной полимеризации Otoflash G171 NK-Optik (фото 13). Был нанесен тонкий слой основы для зубных протезов Rodin Denture Base, а на различные участки были нанесены сочетания цветов в соответствии с органичными узорами (фото 14–16). Этот процесс проводился поэтапно до тех пор, пока не была завершена характеризация мягких тканей. Каждый слой краски был полимеризован с использованием 400 вспышек без использования азота. Затем на десневую треть искусственных зубов были нанесены оттенки А и С, а на резцовые края и клыки - фиолетовый и белый. Плоской кистью, методом растушевки, оттенки были нанесены от средней трети (фото 17–20) и полимеризованы в Otoflash с использованием 400 вспышек.

Фото 11

Фото 12

Фото 13

Фото 14

Фото 15

Фото 16

Фото 17

Фото 18

Фото 19

Фото 20

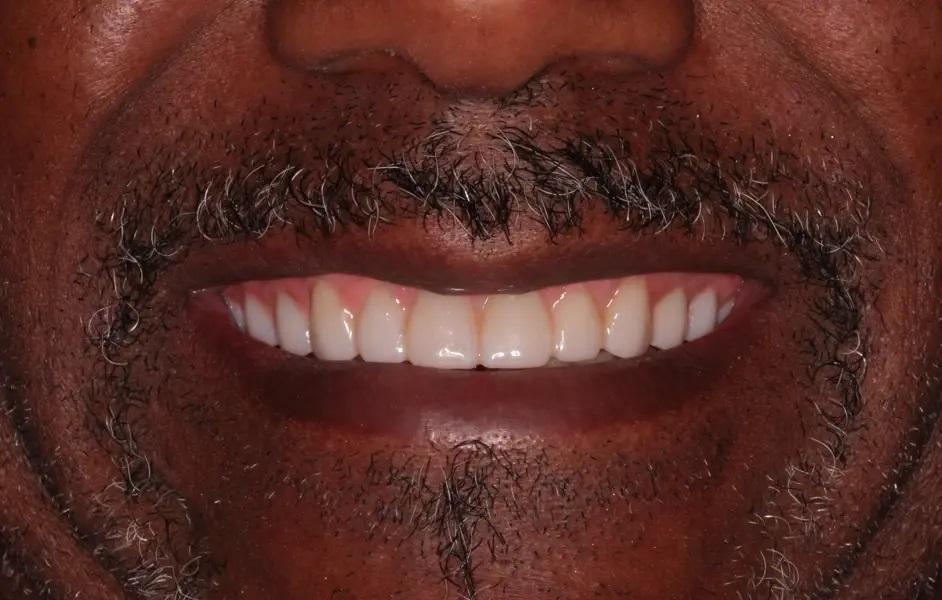

Важно учитывать количество вспышек, которым подвергается объект, поскольку материал Rodin Sculpture полностью полимеризуется при 4500 вспышках. В процессе определения характеристик протез подвергся воздействию 3800 вспышек, поэтому потребовалась заключительная стадия полимеризации с использованием 700 вспышек. Окончательную полимеризацию проводили в среде газообразного азота, чтобы удалить слой, препятствующий поступлению кислорода. Это достигается периодической промывкой камеры полимеризации азотом в течение 30 секунд. Через 30 секунд включается индикатор, и камера полимеризации продолжает промываться азотом в течение 60 секунд (фото 21). Это предотвращает попадание кислорода в процесс полимеризации самого внешнего слоя объекта, что улучшает его биосовместимость. Кроме того, исследования показали, что постполимеризация в атмосфере газообразного азота может улучшить качество полимеризованного материала для 3D-печати временных реставраций за счет улучшения механических свойств и гладкости поверхности. Затем готовый объект промывали водой с мылом, чтобы удалить излишки материала, и после этого он был готов к установке (фото 22-26).

Фото 21

Фото 22

Фото 23

Фото 24

Фото 25

Фото 26

Заключение

Мы убедились, что 3D-печать - это быстрый, эффективный и экономичный процесс, который может облегчить работу клиницистов, предоставляя возможность создавать высококачественные модели, реставрации, приспособления, направляющие и протезы без необходимости повторного визита. В этой статье продемонстрирован процесс немедленной временной реставрации с использованием экономичного готового оборудования.

Сейчас отличная пора для начала использования 3D-печати в стоматологической практике благодаря низкой стоимости и высокой доступности оборудования для 3D-печати. Для начинающих пользователей обучение использованию оборудования и материалов вполне достижимо благодаря документации и обучению, предоставляемым лабораториями и производителями оборудования, а также поддержке специальных сообществ и групп стоматологической 3D-печати в социальных сетях.

Автор: Dr Fernanda Zegarra

0 комментариев