Цифровые технологии давно проникли практически во все области жизнедеятельности человека. Развитие тех или иных отраслей напрямую или косвенно связано с достижениями в области программирования. Не является исключением и стоматология. Уже давно в практическую стоматологию внедрены CAD/CAM-системы. Сейчас стоматолог-ортопед может выбирать — зубному технику изготавливать каркас традиционным способом или помощью систем автоматического проектирования. Кроме того, эти системы позволяют изготавливать каркасы из уникальных материалов, таких как диоксид циркония, недоступных для обработки традиционными методами.

В мире постоянно растет количество CAD/CAM-систем. Сейчас их более 70.

В России сейчас представлены около десятка таких систем: Hint-Els, Procera, Zeno, Katana, CEREC inLab, ARTIKON, KaVo Everest, Lava и Organical.

Они отличаются между собой ценой и возможностями. Из существующих ныне систем некоторые предназначены

для изготовления одиночных коронок, некоторые для мостовидных протезов. Программное обеспечение других по-зволяет изготавливать индивидуальные абатменты, вкладки, мерилендские мосты, виниры. Однако их преимущества и недостатки до сих пор остаются малоизученными.

Изготовление каркаса с помощью CAD/CAM-систем состоит из трех основных этапов: сканирования культи, виртуальной моделировки каркаса и фрезерования (при использовании неспеченного диоксида циркония добавляется еще этап спекания). На каждом этапе изготовления конструкции возможны отклонения от точности, которые в конечном итоге могут повлиять на качество готового протеза. Первым этапом изготовления каркасов является сканирование. Важной технической характеристикой сканера является порог распознавания — минимальный размер, который сканер определяет как обособленный участок, не сливающийся с другими. Однако в технической документации к сканерам данная характеристика не указана.

Возможность изготовления вкладок с помощью CAD/CAM-систем вызвало серьезный интерес у стоматологов-ортопедов. В практическом аспекте восстановление дефектов зубов керамическими вкладками давно пользуется популярностью и доказало свою долговечность и надежность.

При изготовлении вкладок появляется необходимость сканирования глубинных участков, своего рода отверстий — ведь при препарировании под вкладку, как правило, создается полость. При сканировании более глубокие участки могут выпадать из поля сканирования, и не будет получено четкого изображения дна полости, что приведет к расхождениям реальной и виртуальной моделей, а в конечном итоге скажется на точности самой вкладки.

При изготовлении каркасов с помощью CAD/CAM-систем при протезировании на имплантатах происходит сканирование непосредственно абатментов. В некоторых случаях при сканировании абатментов в повседневной практике возникало выпадение изображения края абатмента. Это приводило к нечеткой регистрации границы сканирования, что могло неизбежно сказаться на точности сопоставления краев будущего каркаса с границей фрезерования на абатменте. Однако четких закономерностей возникновения данной погрешности определено не было.

Одним из главных показателей, определяющих точность изготовления конструкции, является размер краевого

зазора. При большом краевом зазоре возможно проникновение десневой жидкости и слюны через краевую щель, что в свою очередь может привести к растворению цементного слоя и расцементированию конструкции. Кроме того, активная колонизация бактерий в «зоне открытого цемента» может привести к возникновению кариеса у края реставрации.

Мировой лидер в области промышленной метрологии компания Renishaw (Великобритания) сделал следующие

выводы о размерах краевого прилегания:

1. 0—19 мкм — отличное прилегание, отсутствие клинических проблем;

2. 20—39 мкм — хорошее прилегание;

3. 40—79 мкм — удовлетворительное;

4. 80—119 мкм — приемлемое;

5. 120 мкм — максимальное ограничение для надежного функционирования.

В связи с изложенным были поставлены следующие задачи:

1. Определить точность воспроизведения деталей поверхности объекта при сканировании в различных системах.

2. Определить точность сканирования полостей.

3. Выявить связи между формой пришеечной части абатмента и точностью отображения края абатмента различных систем имплантации.

4. Определить величину краевого зазора каркасов, изготовленных с помощью CAD/CAM-систем.

Поставленные задачи решались следующим образом.

I

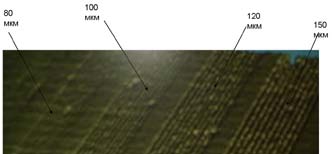

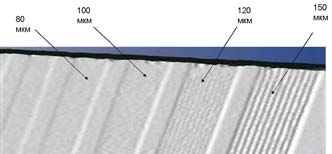

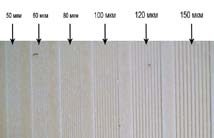

Для определения точности воспроизведения деталей поверхности объекта в экспериментальном научно-исследовательском институте металлорежущих станков (ЭНИИМС) по предварительному эскизу была изготовлена деталь прямоугольной формы (рис. 2), на поверхности которой было нанесено 9 рядов насечек сверхмалых размеров, по 10 насечек в каждом ряду.

Рис. 2. Деталь с насечками

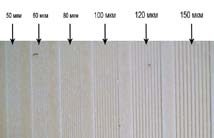

Насечки треугольной формы, расстояние между ними равно их глубине. Расстояние между рядами насечек 1 мм, длина каждого ряда 100 мм. Размеры насечек варьировали от 150 до 20 мкм с погрешностью 1 мкм. С данных деталей поливинилсилоксановой массой Silagum (DMG, Германия) были получены двухслойные оттиски. С использованием супергипса IV класса Fuji-Rock (GC, Япония) была изготовлена модель (рис. 3).

Рис. 3. Гипсовая модель с насечками

Далее проводилось сканирование данной модели сканерами различных систем, представленных в России.

По полученным на экране монитора изображениям делались выводы о разрешающей способности сканера.

II

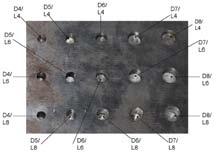

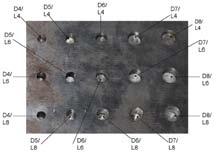

Для проведения исследования по определению точности сканирования полостей в ЭНИИМС по предварительному эскизу была изготовлена деталь прямоугольной формы (рис. 4), на которой были сделаны отверстия различной глубины и диаметра: 3 ряда по 5 отверстий в каждом. Глубина отверстий рядов составляла 4, 6 и 8 мм, а диаметр отверстий в каждом ряду варьировал от 4 до 8 мм. Конусность стенок — 5°.

Рис. 4. Деталь с полостями

С данной детали поливинилсилоксановой массой Silagum (DMG, Германия) снимали двухслойные оттиски. С использованием супергипса IV класса Fuji-Rock (GC, Япония) изготавливали модели (рис. 5).

Рис. 5. Гипсовая модель с полостями

Далее проводилось сканирование модели или ее фрагментами сканерами различных систем.

III

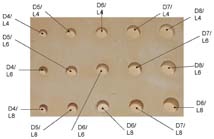

В исследовании по выявлению связи между формой пришеечной части абатмента и точностью отображения

края абатмента различных систем имплантации приняли участие абатменты шести систем имплантации, часто используемые в России: Mis, Astra, Lico, Xive, Replase, Biohorizont. Была проведена гипсовка аналогов имплантатов, после чего на них были установлены абатменты (рис. 6).

Рис. 6. Гипсовая модель с абатментами имплантатов

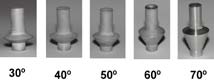

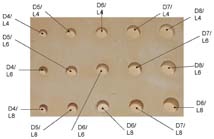

Сканирование данных абатментов проводилось сканерами различных CAD/CAM-систем, представленных в России. В ЭНИИМС по предварительному эскизу были изготовлены детали, сходные по форме с абатментами имплантатов, с различными углами между краем фрезерования и нижележащей стенкой. Было изготовлено 5 деталей с углами в 30, 40, 50, 60 и 70° (рис. 7).

Рис. 7. Сходные с абатментами детали имплантатов

Далее проводилось сканирование данных деталей сканерами CAD/CAM-систем, представленных в России.

IV

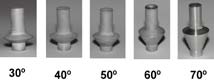

Измерение величины краевого зазора каркасов, изготовленных с помощью CAD/CAM-систем проводилось с помощью цифрового микроскопа «Эксперт» (ЛОМО, Россия), обладающего функцией измерения линейных размеров. Гипсовый штампик вместе с каркасом устанавливался на предметное стекло микроскопа (рис. 8), после чего проводилась фокусировка, и изображение появлялось на экране монитора.

Рис. 8. Гипсовый штампик с каркасом на предметном стекле микроскопа

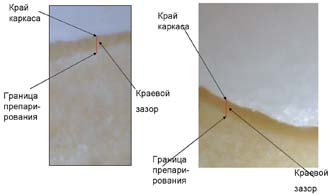

После появления четких очертаний края штампика и края каркаса визуально определялась межкраевая щель

(рис. 9).

Рис. 9. Межкраевая щель

На изображении фиксировали две точки — одну на крае каркаса, другую на крае штампика (рис. 10), после

чего получали величину краевого зазора в цифровом эквиваленте.

Рис. 10. Краевой зазор

Измерение проводилось не менее чем в 4 точках. Далее определялась средняя арифметическая величина краевого зазора конкретного каркаса и средняя величина для всей системы. Исследование проводилось на двух группах каркасов. Первую группу составляли каркасы одиночных коронок (270 ед.). Вторую группу

составляли каркасы опорных коронок мостовидных протезов (200 ед.).

Результаты и обсуждение

I

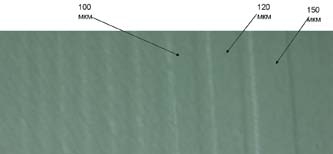

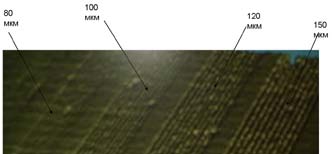

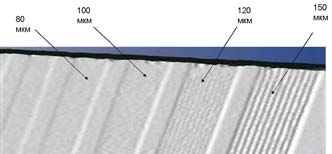

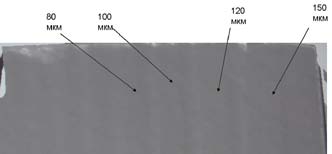

В случае появления после сканирования четкого изображения ряда, данный ряд считался распознанным, и разрешающая способность сканера соответствовала размеру насечек в данном ряду (рис. 11—13).

Рис. 11. Изображения после сканирования насечек сканерами CEREC inLab

Рис. 12. Изображения после сканирования насечек сканером Precident

Рис. 13. Изображения после сканирования насечек сканером ARTICON

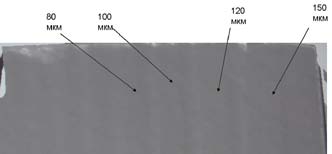

В случае размытой или нечеткой картины, ряд считался нераспознанным (рис. 14—15).

Рис. 14. Изображения после сканирования насечек сканером системы KaVo Everest

Рис. 15. Изображения после сканирования насечек сканерами систем Katana

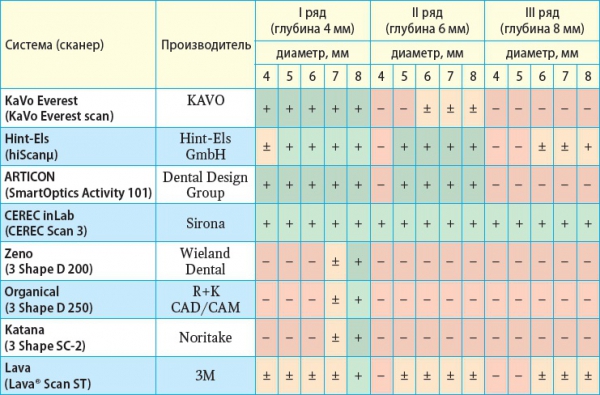

Полученные результаты были сведены в табл. 1.

Таблица 1. Результаты воспроизведения деталей поверхности сканерами в различных CAD/САМ-системах

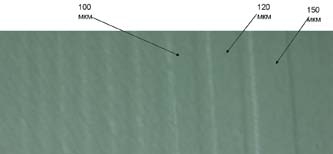

Наилучшие результаты показали сканеры систем Precident и CEREC inLAB, распознав третий ряд насечек (100 мкм). Сканер системы ARTICON распознал второй ряд насечек (120 мкм), а сканеры систем Hint-Els и Lava первый ряд (150 мкм). Сканеры остальных систем не распознали даже насечки величиной 150 мкм.

Однако в процессе сканирования, при появлении первичных изображений поверхности сканируемого объекта на экране монитора, несколько сканеров определяли границы насечек, но в процессе обработки данных эти участки сглаживались, и конечный результат представлял собой размытую картину. Это связано с тем, что при выполнении триангуляции (превращения облака точек в поверхность — образование сетки) плотность

конечной сетки может быть различной. При меньшей плотности мелкие детали не распознаются, но данные об объекте занимают меньший объем и компьютерная обработка данных проходит быстрее. При большей плотности мелкие детали лучше распознаются, но данные занимают больший объем и требуют больших

ресурсов компьютера.

II

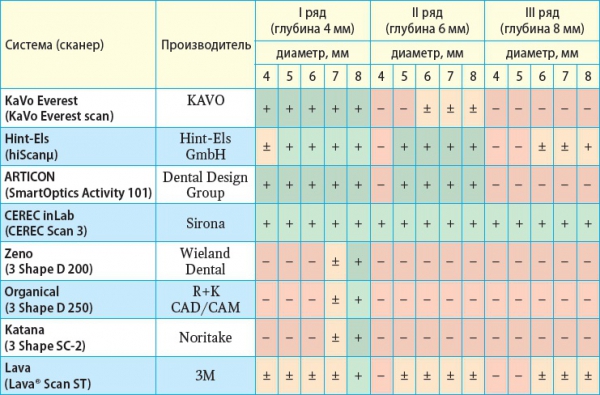

По полученным на экране монитора изображениям делались выводы о возможностях сканирования полостей.

При сканировании модели результаты делились на три категории:

1. Совершенно четкое изображение дна на всем протяжении плоской формы (+), (рис. 16)

Рис. 16. Четкое изображение дна полостей после сканирования сканером CEREC

2. Частичное изображение дна полости не на всем протяжении (±), (рис. 17)

Рис. 17. Частично четкое изображение дна полостей после сканирования сканером Lava

3. Дно полости совершенно не определяется, появляется изображение стенок, а поверхность дна выглядит как сквозное отверстие (‒), (рис. 18)

Рис. 18. Отсутствие изображения дна полостей после сканирования сканером 3 Shape D250 системы Organical

После сканирования некоторых отверстий сканерами фирмы 3 Shape систем Katana и Zeno на экране монитора

появлялось изображение дна, однако оно было вогнутой округлой формы (рис. 19), а не плоской, как на эталонной детали. В данном случае дно данной полости считалось нераспознанным (−).

Рис. 19. Изображение дна полостей после сканирования сканером 3 Shape D200 системы Zeno Tec

Сканирование полостей сканерами систем Procera, Precident не производилось, так как программное обеспечение системы Precident не может проанализировать результат такого сканирования, а тактильный сканер системы Procera не способен сканировать полости.

Следует также отметить, что практическое значение имеет лишь полностью положительный результат сканирования, т.е. когда дно полости видно на всем протяжении без дефектов и деформаций. Результаты представлены в табл. 2.

Таблица 2. Результаты сканирования полостей в различных CAD/САМ‑системах

При глубине полостей 4 мм после сканирования с помощью систем KaVo Everest, Hint-Els, ARTICON появлялось четкое изображение дна полости, причем в случае последних двух систем и при глубине 6 мм аналогичный результат наблюдался почти везде.

При сканировании с помощью систем Organical, Zeno, Katana и Lava четкое изображение дна появлялось лишь при глубине 4 мм и диаметре 8 мм. При сканировании полостей с помощью систем CEREC inLab четкое изображение дна полости наблюдалось во всех используемых полостях.

III

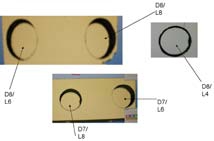

По результатам изображения на мониторе после сканирования абатментов различных систем имплантации можно смело судить о четкой картине края и отсутствии каких-либо выпадений и бликов (рис. 20), что исключает наличие связи между строением абатментов различных систем и возникновением данной погрешности.

Рис. 20. Изображение после сканирования абатментов различных систем имплантации

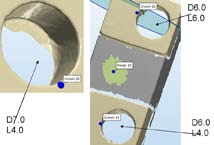

При сканировании деталей с углами 30 и 40° не было получено четкого изображение края абатмента. При сканировании деталей с углами 50, 60 и 70° было получено четкое изображение края абатмента (рис. 21).

Рис. 21. Изображение после сканирования деталей, сходных с абатментами имплантатов с различными углами в пришеечной области

IV

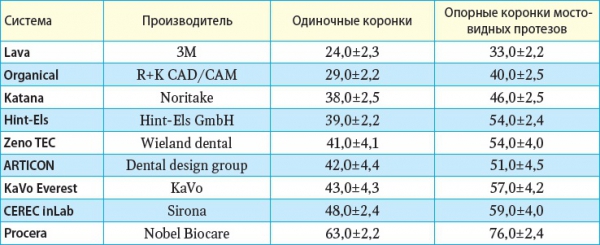

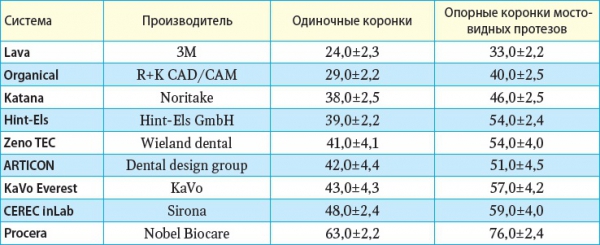

В табл. 3 представлены показатели средних величин краевого прилегания для систем. Эти результаты получены после ручной припасовки каркасов.

Таблица 3. Средние показатели величин краевого зазора каркасов (в мкм)

При измерении одиночных коронок была получена наименьшая величина краевого зазора, при измерении

мостовидных протезов эта величина увеличивалась. Это связано с наличием нескольких культей у мостовидного протеза, не всегда идеально параллельных между собой.

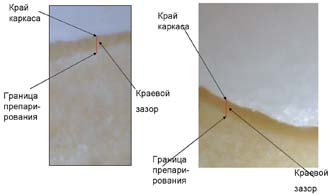

При проведении исследования, в тех случаях, когда качество препарирования было высоким (закругленные грани культи, гладко отполированная поверхность, четкость уступа) нами отмечалась меньшая величина краевого зазора (рис. 22).

Рис. 22. Качественно отпрепарированная культя

А в случаях, когда качество препарирования было низким (наличие острых краев, шероховатостей, прерывистости уступа, поднутрений), отмечалась бо́льшая величина краевого зазора (рис. 23).

Рис. 23. Погрешности при препарировании

Выводы

1. Среди изученных сканеров наилучшая разрешающая способность обнаружена у систем Precident и inLab. Еще 3 системы — Lava, Hint-Els и ARTICON — показали разрешающую способность менее 150 мкм. Разрешение остальных систем еще ниже.

2. При протезировании несъемными конструкциями, изготовленными с помощью CAD/CAM-систем, поверхности

отпрепарированных зубов не должны иметь шероховатостей и острых граней, поскольку они могут не отображаться при сканировании.

3. Для изготовления вкладок возможно использование систем Hint-Els, CEREC inLab, ARTICON. Сканеры других систем отображают лишь полости диаметром 8 мм, которые не встречаются. Существует закономерность улучшения четкости изображения дна полости при уменьшении глубины полости и увеличении ее диаметра.

4. Связи между строением абатментов различных систем имплантации и возникновением искажений при сканировании не обнаружено. При фрезеровании абатментов и при изготовлении индивидуальных абатментов с дальнейшим изготовлением каркасов с помощью CAD/CAM-систем желательно оставлять угол между краем и нижележащей стенкой 50° и более. В противном случае необходимо перед сканированием изолировать данный участок воском, после чего эта погрешность не обнаруживается.

5. Наименьший размер краевого зазора показывают системы Lava и Organical. Средние размеры краевого зазора каркасов, изготовленных этими системами, а также системами Hint-Els, Katana, находятся в пределах значений «хорошее прилегание». Средние размеры краевого зазора каркасов, изготовленных

системами Zeno, KaVo Everest, ARTICON, CEREC inLab, Procera, находятся в пределах значений «удовлетворительное прилегание».

6. Размер краевого зазора каркасов мостовидных коронок имеет менее точные показатели по сравнению с каркасами одиночных коронок.

Авторы:

А.Н. Ряховский, д.м.н., профессор, зав.отделом ортопедической стоматологии ЦНИИС и ЧЛХ

А.А. Карапетян, к.м.н., научный сотрудник отделения современных технологий протезирования ЦНИИС и ЧЛХ

Г.С. Аваков, стоматолог-ортопед

Производители:

Цифровые технологии давно проникли практически во все области жизнедеятельности человека. Развитие тех или иных отраслей напрямую или косвенно связано с достижениями в области программирования. Не является исключением и стоматология. Уже давно в практическую стоматологию внедрены CAD/CAM-системы. Сейчас стоматолог-ортопед может выбирать — зубному технику изготавливать каркас традиционным способом или помощью систем автоматического проектирования. Кроме того, эти системы позволяют изготавливать каркасы из уникальных материалов, таких как диоксид циркония, недоступных для обработки традиционными методами.

В мире постоянно растет количество CAD/CAM-систем. Сейчас их более 70.

В России сейчас представлены около десятка таких систем: Hint-Els, Procera, Zeno, Katana, CEREC inLab, ARTIKON, KaVo Everest, Lava и Organical.

Они отличаются между собой ценой и возможностями. Из существующих ныне систем некоторые предназначены

для изготовления одиночных коронок, некоторые для мостовидных протезов. Программное обеспечение других по-зволяет изготавливать индивидуальные абатменты, вкладки, мерилендские мосты, виниры. Однако их преимущества и недостатки до сих пор остаются малоизученными.

Изготовление каркаса с помощью CAD/CAM-систем состоит из трех основных этапов: сканирования культи, виртуальной моделировки каркаса и фрезерования (при использовании неспеченного диоксида циркония добавляется еще этап спекания). На каждом этапе изготовления конструкции возможны отклонения от точности, которые в конечном итоге могут повлиять на качество готового протеза. Первым этапом изготовления каркасов является сканирование. Важной технической характеристикой сканера является порог распознавания — минимальный размер, который сканер определяет как обособленный участок, не сливающийся с другими. Однако в технической документации к сканерам данная характеристика не указана.

Возможность изготовления вкладок с помощью CAD/CAM-систем вызвало серьезный интерес у стоматологов-ортопедов. В практическом аспекте восстановление дефектов зубов керамическими вкладками давно пользуется популярностью и доказало свою долговечность и надежность.

При изготовлении вкладок появляется необходимость сканирования глубинных участков, своего рода отверстий — ведь при препарировании под вкладку, как правило, создается полость. При сканировании более глубокие участки могут выпадать из поля сканирования, и не будет получено четкого изображения дна полости, что приведет к расхождениям реальной и виртуальной моделей, а в конечном итоге скажется на точности самой вкладки.

При изготовлении каркасов с помощью CAD/CAM-систем при протезировании на имплантатах происходит сканирование непосредственно абатментов. В некоторых случаях при сканировании абатментов в повседневной практике возникало выпадение изображения края абатмента. Это приводило к нечеткой регистрации границы сканирования, что могло неизбежно сказаться на точности сопоставления краев будущего каркаса с границей фрезерования на абатменте. Однако четких закономерностей возникновения данной погрешности определено не было.

Одним из главных показателей, определяющих точность изготовления конструкции, является размер краевого

зазора. При большом краевом зазоре возможно проникновение десневой жидкости и слюны через краевую щель, что в свою очередь может привести к растворению цементного слоя и расцементированию конструкции. Кроме того, активная колонизация бактерий в «зоне открытого цемента» может привести к возникновению кариеса у края реставрации.

Мировой лидер в области промышленной метрологии компания Renishaw (Великобритания) сделал следующие

выводы о размерах краевого прилегания:

1. 0—19 мкм — отличное прилегание, отсутствие клинических проблем;

2. 20—39 мкм — хорошее прилегание;

3. 40—79 мкм — удовлетворительное;

4. 80—119 мкм — приемлемое;

5. 120 мкм — максимальное ограничение для надежного функционирования.

В связи с изложенным были поставлены следующие задачи:

1. Определить точность воспроизведения деталей поверхности объекта при сканировании в различных системах.

2. Определить точность сканирования полостей.

3. Выявить связи между формой пришеечной части абатмента и точностью отображения края абатмента различных систем имплантации.

4. Определить величину краевого зазора каркасов, изготовленных с помощью CAD/CAM-систем.

Поставленные задачи решались следующим образом.

I

Для определения точности воспроизведения деталей поверхности объекта в экспериментальном научно-исследовательском институте металлорежущих станков (ЭНИИМС) по предварительному эскизу была изготовлена деталь прямоугольной формы (рис. 2), на поверхности которой было нанесено 9 рядов насечек сверхмалых размеров, по 10 насечек в каждом ряду.

Рис. 2. Деталь с насечками

Насечки треугольной формы, расстояние между ними равно их глубине. Расстояние между рядами насечек 1 мм, длина каждого ряда 100 мм. Размеры насечек варьировали от 150 до 20 мкм с погрешностью 1 мкм. С данных деталей поливинилсилоксановой массой Silagum (DMG, Германия) были получены двухслойные оттиски. С использованием супергипса IV класса Fuji-Rock (GC, Япония) была изготовлена модель (рис. 3).

Рис. 3. Гипсовая модель с насечками

Далее проводилось сканирование данной модели сканерами различных систем, представленных в России.

По полученным на экране монитора изображениям делались выводы о разрешающей способности сканера.

II

Для проведения исследования по определению точности сканирования полостей в ЭНИИМС по предварительному эскизу была изготовлена деталь прямоугольной формы (рис. 4), на которой были сделаны отверстия различной глубины и диаметра: 3 ряда по 5 отверстий в каждом. Глубина отверстий рядов составляла 4, 6 и 8 мм, а диаметр отверстий в каждом ряду варьировал от 4 до 8 мм. Конусность стенок — 5°.

Рис. 4. Деталь с полостями

С данной детали поливинилсилоксановой массой Silagum (DMG, Германия) снимали двухслойные оттиски. С использованием супергипса IV класса Fuji-Rock (GC, Япония) изготавливали модели (рис. 5).

Рис. 5. Гипсовая модель с полостями

Далее проводилось сканирование модели или ее фрагментами сканерами различных систем.

III

В исследовании по выявлению связи между формой пришеечной части абатмента и точностью отображения

края абатмента различных систем имплантации приняли участие абатменты шести систем имплантации, часто используемые в России: Mis, Astra, Lico, Xive, Replase, Biohorizont. Была проведена гипсовка аналогов имплантатов, после чего на них были установлены абатменты (рис. 6).

Рис. 6. Гипсовая модель с абатментами имплантатов

Сканирование данных абатментов проводилось сканерами различных CAD/CAM-систем, представленных в России. В ЭНИИМС по предварительному эскизу были изготовлены детали, сходные по форме с абатментами имплантатов, с различными углами между краем фрезерования и нижележащей стенкой. Было изготовлено 5 деталей с углами в 30, 40, 50, 60 и 70° (рис. 7).

Рис. 7. Сходные с абатментами детали имплантатов

Далее проводилось сканирование данных деталей сканерами CAD/CAM-систем, представленных в России.

IV

Измерение величины краевого зазора каркасов, изготовленных с помощью CAD/CAM-систем проводилось с помощью цифрового микроскопа «Эксперт» (ЛОМО, Россия), обладающего функцией измерения линейных размеров. Гипсовый штампик вместе с каркасом устанавливался на предметное стекло микроскопа (рис. 8), после чего проводилась фокусировка, и изображение появлялось на экране монитора.

Рис. 8. Гипсовый штампик с каркасом на предметном стекле микроскопа

После появления четких очертаний края штампика и края каркаса визуально определялась межкраевая щель

(рис. 9).

Рис. 9. Межкраевая щель

На изображении фиксировали две точки — одну на крае каркаса, другую на крае штампика (рис. 10), после

чего получали величину краевого зазора в цифровом эквиваленте.

Рис. 10. Краевой зазор

Измерение проводилось не менее чем в 4 точках. Далее определялась средняя арифметическая величина краевого зазора конкретного каркаса и средняя величина для всей системы. Исследование проводилось на двух группах каркасов. Первую группу составляли каркасы одиночных коронок (270 ед.). Вторую группу

составляли каркасы опорных коронок мостовидных протезов (200 ед.).

Результаты и обсуждение

I

В случае появления после сканирования четкого изображения ряда, данный ряд считался распознанным, и разрешающая способность сканера соответствовала размеру насечек в данном ряду (рис. 11—13).

Рис. 11. Изображения после сканирования насечек сканерами CEREC inLab

Рис. 12. Изображения после сканирования насечек сканером Precident

Рис. 13. Изображения после сканирования насечек сканером ARTICON

В случае размытой или нечеткой картины, ряд считался нераспознанным (рис. 14—15).

Рис. 14. Изображения после сканирования насечек сканером системы KaVo Everest

Рис. 15. Изображения после сканирования насечек сканерами систем Katana

Полученные результаты были сведены в табл. 1.

Таблица 1. Результаты воспроизведения деталей поверхности сканерами в различных CAD/САМ-системах

Наилучшие результаты показали сканеры систем Precident и CEREC inLAB, распознав третий ряд насечек (100 мкм). Сканер системы ARTICON распознал второй ряд насечек (120 мкм), а сканеры систем Hint-Els и Lava первый ряд (150 мкм). Сканеры остальных систем не распознали даже насечки величиной 150 мкм.

Однако в процессе сканирования, при появлении первичных изображений поверхности сканируемого объекта на экране монитора, несколько сканеров определяли границы насечек, но в процессе обработки данных эти участки сглаживались, и конечный результат представлял собой размытую картину. Это связано с тем, что при выполнении триангуляции (превращения облака точек в поверхность — образование сетки) плотность

конечной сетки может быть различной. При меньшей плотности мелкие детали не распознаются, но данные об объекте занимают меньший объем и компьютерная обработка данных проходит быстрее. При большей плотности мелкие детали лучше распознаются, но данные занимают больший объем и требуют больших

ресурсов компьютера.

II

По полученным на экране монитора изображениям делались выводы о возможностях сканирования полостей.

При сканировании модели результаты делились на три категории:

1. Совершенно четкое изображение дна на всем протяжении плоской формы (+), (рис. 16)

Рис. 16. Четкое изображение дна полостей после сканирования сканером CEREC

2. Частичное изображение дна полости не на всем протяжении (±), (рис. 17)

Рис. 17. Частично четкое изображение дна полостей после сканирования сканером Lava

3. Дно полости совершенно не определяется, появляется изображение стенок, а поверхность дна выглядит как сквозное отверстие (‒), (рис. 18)

Рис. 18. Отсутствие изображения дна полостей после сканирования сканером 3 Shape D250 системы Organical

После сканирования некоторых отверстий сканерами фирмы 3 Shape систем Katana и Zeno на экране монитора

появлялось изображение дна, однако оно было вогнутой округлой формы (рис. 19), а не плоской, как на эталонной детали. В данном случае дно данной полости считалось нераспознанным (−).

Рис. 19. Изображение дна полостей после сканирования сканером 3 Shape D200 системы Zeno Tec

Сканирование полостей сканерами систем Procera, Precident не производилось, так как программное обеспечение системы Precident не может проанализировать результат такого сканирования, а тактильный сканер системы Procera не способен сканировать полости.

Следует также отметить, что практическое значение имеет лишь полностью положительный результат сканирования, т.е. когда дно полости видно на всем протяжении без дефектов и деформаций. Результаты представлены в табл. 2.

Таблица 2. Результаты сканирования полостей в различных CAD/САМ‑системах

При глубине полостей 4 мм после сканирования с помощью систем KaVo Everest, Hint-Els, ARTICON появлялось четкое изображение дна полости, причем в случае последних двух систем и при глубине 6 мм аналогичный результат наблюдался почти везде.

При сканировании с помощью систем Organical, Zeno, Katana и Lava четкое изображение дна появлялось лишь при глубине 4 мм и диаметре 8 мм. При сканировании полостей с помощью систем CEREC inLab четкое изображение дна полости наблюдалось во всех используемых полостях.

III

По результатам изображения на мониторе после сканирования абатментов различных систем имплантации можно смело судить о четкой картине края и отсутствии каких-либо выпадений и бликов (рис. 20), что исключает наличие связи между строением абатментов различных систем и возникновением данной погрешности.

Рис. 20. Изображение после сканирования абатментов различных систем имплантации

При сканировании деталей с углами 30 и 40° не было получено четкого изображение края абатмента. При сканировании деталей с углами 50, 60 и 70° было получено четкое изображение края абатмента (рис. 21).

Рис. 21. Изображение после сканирования деталей, сходных с абатментами имплантатов с различными углами в пришеечной области

IV

В табл. 3 представлены показатели средних величин краевого прилегания для систем. Эти результаты получены после ручной припасовки каркасов.

Таблица 3. Средние показатели величин краевого зазора каркасов (в мкм)

При измерении одиночных коронок была получена наименьшая величина краевого зазора, при измерении

мостовидных протезов эта величина увеличивалась. Это связано с наличием нескольких культей у мостовидного протеза, не всегда идеально параллельных между собой.

При проведении исследования, в тех случаях, когда качество препарирования было высоким (закругленные грани культи, гладко отполированная поверхность, четкость уступа) нами отмечалась меньшая величина краевого зазора (рис. 22).

Рис. 22. Качественно отпрепарированная культя

А в случаях, когда качество препарирования было низким (наличие острых краев, шероховатостей, прерывистости уступа, поднутрений), отмечалась бо́льшая величина краевого зазора (рис. 23).

Рис. 23. Погрешности при препарировании

Выводы

1. Среди изученных сканеров наилучшая разрешающая способность обнаружена у систем Precident и inLab. Еще 3 системы — Lava, Hint-Els и ARTICON — показали разрешающую способность менее 150 мкм. Разрешение остальных систем еще ниже.

2. При протезировании несъемными конструкциями, изготовленными с помощью CAD/CAM-систем, поверхности

отпрепарированных зубов не должны иметь шероховатостей и острых граней, поскольку они могут не отображаться при сканировании.

3. Для изготовления вкладок возможно использование систем Hint-Els, CEREC inLab, ARTICON. Сканеры других систем отображают лишь полости диаметром 8 мм, которые не встречаются. Существует закономерность улучшения четкости изображения дна полости при уменьшении глубины полости и увеличении ее диаметра.

4. Связи между строением абатментов различных систем имплантации и возникновением искажений при сканировании не обнаружено. При фрезеровании абатментов и при изготовлении индивидуальных абатментов с дальнейшим изготовлением каркасов с помощью CAD/CAM-систем желательно оставлять угол между краем и нижележащей стенкой 50° и более. В противном случае необходимо перед сканированием изолировать данный участок воском, после чего эта погрешность не обнаруживается.

5. Наименьший размер краевого зазора показывают системы Lava и Organical. Средние размеры краевого зазора каркасов, изготовленных этими системами, а также системами Hint-Els, Katana, находятся в пределах значений «хорошее прилегание». Средние размеры краевого зазора каркасов, изготовленных

системами Zeno, KaVo Everest, ARTICON, CEREC inLab, Procera, находятся в пределах значений «удовлетворительное прилегание».

6. Размер краевого зазора каркасов мостовидных коронок имеет менее точные показатели по сравнению с каркасами одиночных коронок.

Авторы:

А.Н. Ряховский, д.м.н., профессор, зав.отделом ортопедической стоматологии ЦНИИС и ЧЛХ

А.А. Карапетян, к.м.н., научный сотрудник отделения современных технологий протезирования ЦНИИС и ЧЛХ

Г.С. Аваков, стоматолог-ортопед

0 комментариев